Weltweit ist Beton der am meisten verwendete Baustoff. Er erfüllt je nach Anwendungsgebiet Anforderungen an Verarbeitbarkeit, Festigkeit und Dauerhaftigkeit. In jüngster Zeit wird außerdem die Frage nach den Umweltwirkungen unserer Baustoffe immer lauter. Kann Beton neben grau auch „grün“ beziehungsweise umweltfreundlich sein?

Geringere Umweltwirkung

Ist es möglich, mit den momentan bewährten Bauweisen und regional verfügbaren Stoffen ressourceneffiziente Betonsorten zu produzieren? Ausgehend von dieser Frage forschen Joachim Juhart und das Forschungsteam des Instituts für Materialprüfung und Baustofftechnologie der TU Graz an Betonen mit geringerer Umweltwirkung. „Wir wollen mit schon jetzt verfügbaren Ausgangsstoffen und den bewährten Bauweisen in der Betonbaupraxis arbeiten können, aber durch effizientere Ressourcennutzung die Umweltwirkung des an sich bewährten und dauerhaften Baustoffes Beton verkleinern“, erklärt Juhart den Forschungsansatz.

Hauptverantwortlich für den ökologischen Fußabdruck ist der für die Betonerzeugung benötigte Zement – vor allem der gängige Portlandzement. Portlandzement muss unter Einsatz fossiler Brennstoffe bei einer Temperatur von 1450 °C gebrannt werden. Dabei „entsäuert“ der unter anderen eingesetzte Rohstoff Kalkstein und CO2 gast aus.

Ultra High Performance Concrete

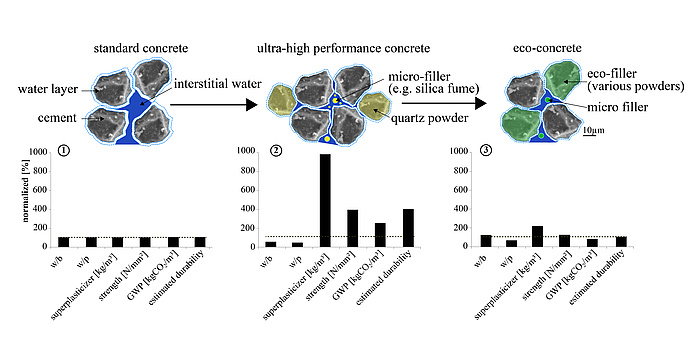

Ein Ansatz wäre nun, gänzlich neue, umweltfreundlichere Bindemittel anstelle von Portlandzement zu finden. Daran wird auch international geforscht. An der TU Graz hat man aber einen direkteren Zugang gewählt, der mit den heute bereits verfügbaren Stoffen in Kombination mit Portlandzement sofort im Betonbau eingesetzt werden könnte. Man bediente sich an bestehenden Erkenntnissen aus der Forschung an Ultra High Performance Concrete (UHPC), also besonders festem und widerstandsfähigem Beton. Grundsätzlich besteht Beton aus in ihrer Größe abgestuften Gesteinskörnern, die von Feinstkorn-Leim mit Bindemittel (einer Mischung aus Wasser und Mehlkorn, das wiederum aus Portlandzement, hydraulischen Stoffen und Füllern besteht) umgeben und gebunden werden. Um das Gemisch verarbeiten zu können, muss aber in der Regel mehr Wasser zugegeben werden, als für die chemische Reaktion gebraucht wird. Hohlräume zwischen den Partikeln werden dabei mit Wasser ausgefüllt und die Partikel mit einem Wasserfilm umgeben. Das für die Erhärtung nicht gebrauchte Wasser verursacht im Festbeton später Poren, insbesondere Kapillarporen, was Einbußen bei der Festigkeit und Dauerhaftigkeit mit sich bringt. Der Bindemittelleim wird beim UHPC hingegen hinsichtlich seiner Packungsdichte optimiert, indem Mikrofüller (Feinststoffe) beigegeben werden, die diese Hohlräume auffüllen und den Wasserbedarf für eine bestimmte Verarbeitbarkeit sogar senken. Zusätzlich kann der Wasserbedarf durch die Zugabe von Fließmitteln weiter verringert werden. Schlussendlich wird so ein extrem harter, widerstandfähiger Beton mit sehr geringem Wasser/Bindemittel-Verhältnis erzeugt.

Schema zur Senkung des Wasseranspruchs eines Feinstkorngemisches durch Mikrofüller und Fließmittel sowie Ersatz von Portlandzement durch Eco-Füller.

Packungsdichteoptimierung und Wasserreduktion

Dieser Gedanke wird für die Herstellung von umweltfreundlicherem Beton übernommen. Zusätzlich zur Packungsdichteoptimierung und Wasserbedarfsreduktion durch Mikrofüller wird ein Teil des Zements durch sogenannte „Eco-Füller“ ersetzt. Das sind regional erhältliche Stoffe mit im Vergleich zu Portlandzement verringertem Treibhauspotenzial (GWP) und Primärenergieverbrauch (PE). „Die große Herausforderung ist, erstens die richtigen Stoffe dafür zu identifizieren und zweitens das richtige Mischverhältnis zu erhalten“, erklärt Joachim Juhart. Dafür haben die Forscherinnen und Forscher eine neue Kombination bekannter Analysemethoden entwickelt: „MEM-ST“ (Mixing Energy Method Spread-flow Test und Strength Test). So können einerseits verfügbare Stoffe hinsichtlich Wasserbedarf und Packungsdichte klassifiziert und andererseits optimal aufeinander abgestimmt werden. Zusätzlich ist es wichtig, alle Betonausgangsstoffe hinsichtlich ihrer Umweltwirkungen zu bewerten. Nur so kann ein sowohl in Bezug auf technologische Leistungsfähigkeit als auch Umweltfreundlichkeit optimaler Mix gefunden werden.

Joachim Juhart am Institut für Materialprüfung und Baustofftechnologie mit angeschlossener TVFA für Festigkeits- und Materialprüfung.

Konkrete Umsetzung

Geforscht wird momentan in zwei Projekten. „Öko²Beton“ wurde vom Verband der Fertigteilindustrie in Auftrag gegeben und orientiert sich speziell an den Erfordernissen der Fertigteilindustrie – beispielsweise müssen die Betonteile dort nach bereits acht Stunden eine Festigkeit erreichen, die es erlaubt, die Stücke auszuschalen und zu heben. Im zweiten Projekt „ERESCON“, ausgeschrieben vom Bundesministerium für Verkehr, Innovation und Technologie in Kooperation mit der ASFINAG und den ÖBB, steht der Infrastrukturbau und damit der Transportbeton im Fokus.

Momentan ist das Team der TU Graz dabei, die Laborergebnisse in reale Produktionsbedingungen zu übersetzen und ein Demonstratorelement zu bauen. „Dieses Element beweist, dass man Beton mit weniger Portlandzement, dafür ergänzenden Stoffen herstellen kann, er dadurch umweltfreundlicher ist, aber die gleichen Eigenschaften beziehungsweise die gleichwertige Leistungsfähigkeit wie herkömmlicher Beton hat“, erklärt Juhart. „Wir hoffen, mit unseren externen Kooperationspartnerinnen und -partnern in weiterer Folge prototypische Elemente oder Bauwerke bauen zu können“, blickt Juhart in die Zukunft. „Wir haben jedenfalls ein gutes Konzept für die zukünftige Entwicklung umweltfreundlicher und dauerhafter Betone.“ Schlussendlich will man bei der Formulierung neuer Normen unterstützen, die den flächendeckenden Einsatz von ökologisch verbessertem Beton möglich machen.