Der folgende Text ist ein wörtliches Transkript der Podcastfolge.

Talk Science to Me – der Wissenschaftspodcast der TU Graz

Schön, dass ihr heute wieder zuhört - bei Talk Science to Me, dem Wissenschaftpodcast der TU Graz. Mein Name ist Birgit Baustädter und mein Gast heute ist Franz Haas. Er leitet das Institut für Fertigungstechnik und ist der Dekan der Fakultät für Maschinenbau und Wirtschaftsinformatik. Auf Forschungsseite beschäftigt ihn vor allem die Produktion der Zukunft. Was genau er dabei erforscht erzählt er im Interview.

News+Stories: Guten Tag Herr Prof. Haas. Schön, dass wir heute miteinander sprechen. Wir sitzen hier in unserem Aufnahmestudio in der Grazer Münzgrabenstraße und draußen regnet es. Wie war denn bisher Ihr Tag? Ihr Büro ist ja hier gleich um die Ecke?

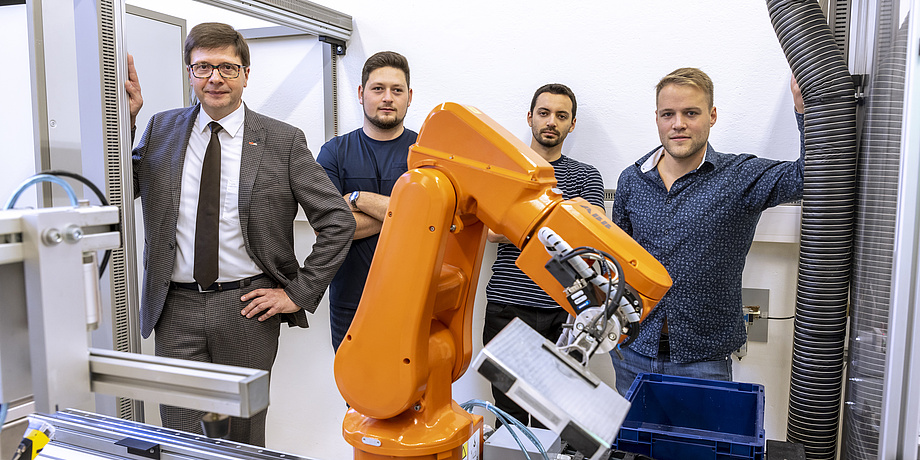

Franz Haas: Ich bin heute schon seit früh - eigentlich schon seit knapp nach 8 Uhr - an der TU Graz. Wir haben ja am Institut zwei Standorte. Einerseits in der Inffeldgasse in der smartfactory - da war mein erster Termin, da habe ich mich mit Rudolf Pichler, dem Leiter der smartfactory, abgestimmt. Danach gab es eine Institutsbesprechung und eine Reihe von Terminen. Und der schönste Termin ist jetzt - unser Gespräch.

Talk Science To Me ist der neugierigste Wissenschaftspodcast der Podcastwelt – aber vor allem der TU Graz. Wir stellen Fragen – unsere Forschenden antworten. Von künstlicher Intelligenz über Nachhaltiges Bauen bis hin zu Mikroorganismen, die sich von CO2 ernähren und so Proteine erzeugen. Hört rein und lasst euch begeistern.

Abonniert die neuesten Folgen auf der Podcast-Plattform eures Vertrauens:

iTunes

Google Podcasts

Spotify

Deezer

Amazon Music

RSS-Feed

Sie haben es schon erwähnt - es gibt mehrere Standorte Ihre Instituts. Sie sind ja der Institutsleiter. Sie haben auch sehr viele Forschungsbereiche, die sich unter diesem Dach der Fertigungstechnik befinden. Können Sie ein bisschen von Ihrer Forschung erzählen? In welchen Bereich sind Sie tätig?

Haas: Vielleicht beginnen wir mit dem letzten Forschungsgebiet, dass sich auch sehr gut entwickelt - nämlich der Digitalisierung in der Produktion rund um die smartfactory@tugraz. Ein Thema, das nicht nur die Produktion betrifft, aber im Speziellen hier Möglichkeiten schafft, uns zu positionieren und vor allem, etwas zu bewegen. In Österreich die Produktion effizienter und konkurrenzfähiger zu machen und zu gestalten. Andererseits ist es das Institut, dass sich mit den Technologien beschäftigt, insbesondere mit der sogenannten Zerspanungstechnologie. Präzision ist unser Thema - sowohl im Bereich der Fertigung, der Fertigungsmaschinen, die noch genauer, noch effizienter und mit noch besseren Werkzeugen arbeiten. Und auf der anderen Seite in der Messtechnik, damit man die Werkstücke, die man da produziert auf ein Mikrometer genau auch vermessen kann und beurteilen kann. Ein weiterer wichtige Schwerpunkt ist die immer mehr an Bedeutung gewinnende additive Fertigung. Da gab es bis gestern eine ganz tolle Konferenz, die Metal Additive Manufacturing Konferenz, die international Aufmerksamkeit erregt hat und wir auch mit zwei Beiträgen vertreten waren. Der 3D-Druck ist ein vielfältiges Querschnittsthema geworden. Und ein weiteres Forschungsgebiet ist die Fluidtechnik. Wir haben eine eigene Abteilung mit meinem Kollegen Dr. Jörg Edler an der Spitze, der sich eben mit hydraulischen und pneumatischen Systemen auseinandersetzt. Vor allem die Hydraulik ist dann gefragt, wenn man große Kräfte und große Drehmomente beherrschen muss.

Sie haben schon in unserem Vorgespräch erzählt, dass sich auch Ihr Forschungsbereich sehr stark verändert und in den vergangenen Jahren auch stark gewandelt hat. Die Nachhaltigkeit wird immer wichtiger, die Kreislaufwirtschaft ist zentral und wo früher sehr stark der Fokus auf Schleifen und Zerspanen gelegen ist, geht es heute auch sehr stark um die Robotik in der Fertigung. Was hat sich in den letzten Jahren getan?

Haas: Es ist auf jeden Fall ein Paradigmenwechsel eingetreten. Wir alle spüren das in der Mobilität. Es gibt mehr und mehr Elektrofahrzeuge. Und als ersten Schwerpunkt möchte ich erwähnen, dass wir auch in der Elektromobilitätsforschung und Elektromobilitätsproduktion aktiv sind. In einem sehr großen Kooperationsprojekt, das die AVL leitet in Graz, das auch mit dem Innovationspreis in der Steiermark ausgezeichnet wurde, geht es gerade um die Produktion und das Assembling, also das Zusammenbauen von Batterieelementen, von Batteriezellen eigentlich. Und Sie haben gesagt Robotik: Ohne Roboter geht das nicht. Also viele Roboter braucht man, um hunderte von Batteriezellen - seien es zylindrische Zellen, oder sogenannte Pouch-Zellen - zu einem Modul, zu einem Pack zu formen. Das ist dann in einem Fahrzeug drinnen. Und das schließt auch das Thema Kreislaufwirtschaft mit ein, denn Kreislaufwirtschaft wird gerade für die Battery Packs der Zukunft sehr wichtig sein. Sie haben nicht nur ein Leben, sondern zumindest zwei Leben: das erste Leben im Fahrzeug und second life dann eventuell in einem stationären Batteriesystem in einem Haus zum Beispiel zur Speicherung elektrischer, durch Photovoltaik erzeugter, elektrischer Energie.

Sind das Dinge, die schon in der Produktion mitgedacht werden müssen? Also, wo dann die Batterie ihr Nachleben quasi, oder ihr zweites Leben führen wird?

Haas: Das schon. Das berücksichtigen wir jetzt auch schon. Vor allem durch das Zelltesten, dass heißt, es wird jede einzelne Batteriezelle getestet - geometrisch und elektrisch. Und dann natürlich markiert. Und dann weiß man, wo welche Zelle verbaut wurde. Und kann damit auch rückschließen bei einer zweiten Anwendung - dem zweiten Leben. Für diese zweite Anwendung ist dann die Identifikation jedes einzelnen Elementes, jeder Zelle, von Bedeutung. Und wenn dann eine Zelle defekt ist, dann heißt das noch lange nicht, dass das ganze Pack zu verwerfen ist. Dann wird halt diese Zelle ausgetauscht. Und insofern ist dieser Lebenszyklus von der Wiege bis zur Wiege - von Cradle to Cradle - ganz wichtig. Und die Batterieforschung und Batterieproduktion ist hier ein sehr schönes Beispiel dafür.

Sie haben schon einmal so schön erwähnt, dass die Batterie die Schraube der Zukunft ist. Was meinen Sie damit? Warum ist die Batterie so wichtig in der Produktion der Zukunft?

Haas: Ich glaube, dass eben Mechatronik - also das Zusammenspiel von Mechanik, Maschinenbau, Elektrotechnik, Informatik - die Energiequelle braucht. Und dadurch, dass wir auch von Miniaturisierung sprechen sind es auch ganz kleine Batterie, die man baucht zur Speicherung der Energie. Batterien sind heute in vielfältigen Größen, Ausbaustufen, Qualitäten verfügbar. Und drum dieser Vergleich mit der Schraube. Ich erinnere: eine Schraube M3 - also metrisches Gewinde, drei Millimeter Durchmesser - oder M64. Also eine Bandbreite an Größen, aber auch an Qualität ist also mit diesem Element verbunden. Schrauben braucht man trotzdem, aber ich glaube, dass vor allem das tiefere Verständnis zur Produktion einer Batteriezelle und dessen Einbau in einem gesamthaften System essentiell ist und das spricht auch die jungen Menschen an, weil sie sehen, dass das Elemente sind, die für eine nachhaltige Energieerzeugung, Speicherung und Verwendung bedeutend sind.

Und um dieses Thema nun intensiv zu beforschen gibt es gemeinsam mit der AVL das Battery Innovation Center.

Haas: Das Battery Innovation Center ist eigentlich eine geniale Idee. Nämlich auf der einen Seite in dem Unternehmen AVL - einem großen Betrieb - eine richtige Produktion aufzubauen. Die AVL GmbH ist ja eigentlich eine Forschungsgesellschaft, keine Produktionsgesellschaft. Sie hat sich diesem Thema gewidmet und wirklich eine Fertigungshalle mit modernster Technologie bestücken können - auch mit Mitwirkung von Fördergeldern - um für Kleinserien, aber doch für die echte Mobilität eine Batterieproduktion darzustellen. Auch jetzt in erster Linie das Assemblieren von Battery Packs. Aber auch die Verbindung der ganzen Elektrik und so weiter. Und auf der anderen Seite haben wir ein kleines BIC - ein Battery Innovation Center - bei uns am Institut aufgebaut. Eine Probefabrik sozusagen - eine Probefertigungslinie, an der wir die Greifer testen, die dort eingesetzt werden, die Technologien, auch die geometrische Vermessung. Und die beiden Dinge spielen sehr gut zusammen und zeigen im Idealfall, wie Universität und Unternehmen für Themen zusammenwirken, zusammenarbeiten und zusammen forschen können.

Wie genau muss ich mir diese kleine BIC an der TU Graz vorstellen?

Haas: Das kleine BIC ist Teil eines Forschungslabors, vielleicht in der Größenordnung von 40 Quadratmetern, und wächst. Und neue Forschungsprojekte werden es sicher noch ein bisschen größer machen. Aber es ist nicht gesagt, dass man genau die gleiche Technologe dort einsetzen muss. Denn Forschung heißt, einfach jetzt einmal beispielhaft zu testen. Es ist keine vollständige Ausnützung über 24 Stunden gefragt. Das ist beim großen BIC ganz anders.

Wir sind jetzt direkt in die Produktion von Batterien eingestiegen thematisch. Unser zentrales Thema ist ja die smarte Produktion. Was genau verstehen Sie unter diesem Begriff? Was gehört da alles dazu? Und wie muss eine Produktionsstätte quasi ausgestattet sein oder auch eine Produktionsmethode, um für Sie als smart zu gelten?

Haas: Smart heißt für mich intelligent und vernetzt. Aber smart heißt auf jeden Fall, dass es in einer solchen Fabrik Menschen gibt. Eine Fabrik und eine Produktion ohne die Menschen ist nicht smart. Und ich glaube, das ist auch eine der großen Erkenntnisse der letzten zehn Jahre, seit es diesen Begriff Industrie 4.0 gibt und er auch verwendet wird - durchaus auch mit dem Beigeschmack, dass das pure Automatisierung bedeutet und vielleicht auch den Verlust von Arbeitsplätzen. Und das ist ganz und gar nicht der Fall. Auf der einen Seite sind trotz aller Automatisierungserfolge und auch Erfolge rund um Industrie 4.0 wir mit einem Arbeitskräftemangel in diesem Bereich konfrontiert. Also es braucht sich niemand Sorgen machen, durch eine smarte Fabrik weniger interessante Tätigkeiten vorzufinden. Aber andererseits müssen Menschen hier mit den Maschinen und Anlagen noch besser zusammenarbeiten. Smarte Fertigung bedeutet auch: Weg von der Massenproduktion zu kommen und natürlich im Kreislaufwirtschaftsdenken von vorne weg zu berücksichtigen, dass ich die Produkte, die ich produziere, auch irgendwann wieder zerlegen muss, wieder in ihre Bestandteile zurück bringen muss, um den Kreislauf zu schließen. So gibt es auch schon den Begriff Industrie 5.0. Das soll jetzt keine Inflation sein, sondern es soll einfach zeigen, dass eben der Gedanke von Industrie 4.0 - diese intelligenten Fertigungsmaschinen, die auch immer mehr mit künstlicher Intelligenz ausgestattet sind - dass man diese auch erweitert, um die Menschzentrierung auf der einen Seite, aber auch um den Gedanken der Resillienz, sprich der Widerstandsfähigkeit der Systeme, damit sie nicht sofort einknicken, wenn irgendein Problem da ist oder irgendein Software-Update ist, dass alles steht. Also, dass sie resilient sind gegenüber Störungen. Und zuletzt um das Thema Umweltbewusstsein und nachhaltige Produktion.

Sie haben vorher erwähnt, es soll weggehen von der Massenproduktion. In welche Richtung soll es denn dann gehen mit den neuen smarten Fabriken? Welche Möglichkeiten gibt es da?

Haas: Ich glaube, dass es eben immer wieder Serien und Großserien geben wird. Aber durch individuelle Ausgestaltung der Produkte - und da gibt es eben auch sehr viele Möglichkeiten in der Produktentwicklung - ist es immer mehr Gang und Gäbe, dass man sein individualisiertes Produkt gestalten möchte. Und das sollte dafür langlebiger sein. Also ich glaube, wir sollten wegkommen von der Idee des Billigproduktes und hinkommen zu einem hochqualitativen und auch langlebigen Produkt, dass man durchaus reparieren kann. Auch Reparaturstrategien, die auch eingebettet sind in die bestehenden Produktionen sind lohnenswerte Ansätze, um eben diesem schon mehrfach erwähnten Nachhaltigkeitsdenken zu entsprechen. Höherwertige, qualitative, langlebige Produkte. Und damit ist man automatisch von der ganz großen Serie weg. Das ist ja so und so nicht unbedingt die Domäne in Europa. Die europäische Industrie ist sicherlich auf eine qualitativere Industrie auch für Nischenprodukte ausgerichtet. Das wäre so mein Zugang zu diesem Thema.

Sie haben vorher auch erwähnt, dass es natürlich auch in smarten Produktionsstätten weiterhin Menschen braucht, dass da keine Jobs verloren gehen. Aber, dass sich die Jobs wandeln. Sie haben auch von sehr interessanten Jobs gesprochen, aber trotzdem einem Fachkräftemangel. Wo genau fehlen die Personen? Welche Ausbildung wird in Zukunft verstärkt gebraucht werden?

Haas: Ich glaube, dass - und dafür sind wir als technische Universität auch mitverantwortlich - das technische Grundlagenverständnis sehr, sehr wichtig ist. Und auch in gewisser Weise eine Liebe zur Technik. Also die Bereitschaft zum Weiterlernen und sich mit technischen Inhalten auseinanderzusetzen. Daraus muss man natürlich in die Breite gehen - also mehrere Disziplinen, multidisziplinäres Arbeiten lernen. Dafür ist eigentlich das neue Studium an der TU Graz Digital Engineering ein Musterbeispiel. Mit Digital Engineering haben wir es geschafft, ein hochqualitatives Bachelor- und bald auch Masterstudium auf die Beine zu stellen, das eben auf mehreren Fundamenten fußt. Wie schon erwähnt: Mechanik, Elektrik, Informatik. Und alle drei Dinge aber in die Tiefe lehrt oder in der Tiefe behandelt. Also man soll nicht oberflächlich sein. Das ist das eine. Das heißt, es braucht diese Spezialist*innen, die aber gleichzeitig auch generell denken - also Generalist*innen sind in einer gewissen Weise. Und das Zweite, das wir auch brauchen sind eine Reihe von Berufsbildern, die auch dem Handwerk nach wie vor verpflichtet sind. Handwerkliches Tun ist etwas sehr Schönes und Sinnstiftendes. Und alle Menschen, die gerne mit den Händen arbeiten und zugleich auch mit den Köpfen denken, die brauchen wir und die sollen wir auch in unserem Ausbildungssystem berücksichtigen und wertschätzen.

Sie bezeichnen sich ja auch selbst gerne als „Handwerker im Herzen“ oder?

Haas: Habe ich einmal gesagt. Das kommt auch aus meiner beruflichen und privaten Vergangenheit, weil mein Vater war Handwerker und ich habe auch in vielen Jahren auch selber gearbeitet an den Maschinen. Und bin jetzt in der Wissenschaft gelandet. Also beides liegt mir und ich vertrete das auch. Und in gewisser Weise macht mich das auch stolz und ich glaube auch erfolgreich.

Wann und wie haben Sie denn die Liebe zur Wissenschaft und Technik entdeckt?

Haas: Meine Liebe zur Technik stammt eben aus dem väterlichen Betrieb. Das heißt, wir hatten und haben einen Maschinenbaubetrieb. Ich bin sozusagen neben der Drehbank großgeworden und dem Schweißgerät. Es war ein Metallbetrieb, aber gleichzeitig auch eine kleine Autowerkstätte. Und ich habe schon als kleiner Bub beim Motorenreparieren zugeschaut. Also das war mir schon fast in die Wiege gelegt. Und die Wissenschaft eigentlich im Zuge meiner Ausbildung, denn ich hatte so viele Vorbilder - vor allem auch an der TU Graz. Aber auch schon an der HTL - Professorinnen und Professoren, die mich fasziniert haben. Und irgendwann habe ich gesagt, ich möchte so werden wie sie. Wie diese Vorbilder. Und das mir geglückt ist, selber als Professor an einer Uni tätig zu sein, das hätte ich mir gar nicht zu träumen gewagt. Jetzt ist es Realität. Dafür bin ich dankbar.

Sie haben es auch schon erwähnt: Zuhause der Betreib hat sich sehr stark mit Metall beschäftigt. Auch bei Ihnen ist jetzt Metall ein sehr großes Thema. Unter anderem beim metallischen 3D-Druck.

Haas: Ja, der metallische 3D-Druck ist eine Domäne, die viele Facetten hat. Ich habe auch kurz erwähnt, dass wir das in einer Konferenz behandelt haben. Und da haben sich sehr neue Dinge ergeben und es wurden auch Forschungsziele in Richtung höhere Produktivität gezeigt. Der metallische 3D-Druck ist entstanden vor etwa 25 Jahren durch ein Patent an der RWTH Aachen. Und die Nachfolgerin an diesem Institut war jetzt kürzlich da und hat das auch thematisiert. Und hat gesagt: Was können wir machen? Wir können statt einem Laser - meistens wird Laser für den Metall-3D-Druck verwendet - vielleicht vier oder mehr Laser einsetzen. Wir können hier große Maschinen bauen. Wir können einfach mehr Leistung in die Lasertechnik einstreuen. Und das sind alles Ansätze, die 25 Jahre später erst da sind. Und man hat eigentlich sehr lange zugewartet, hier in die Produktivität zu gehen. Also ich sehe hier viel Potential für die Zukunft. Gerade für diese individualisierte Produktion. Und man kann sich vorstellen, dass wenn man Pulver verwendet, es zwar auch Energie braucht, um eben selbst erzeugt zu werden. Also von der Schmelze zu einem feinen Pulver zu werden. Trotzdem brauche ich viel weniger Material, als wenn ich das Material durch spanende Bearbeitung wegnehmen muss. Also die additive Fertigung, die werkzeuglose Fertigung hat enormes Potential und birgt Potential, das noch nicht ausgeschöpft worden ist. Deswegen ist es für die Forschung so spannend. Und das machen wir bei uns am AddLab@TUGraz.

Metallischer 3D-Druck funktioniert jetzt so, dass es ein Metallpulver gibt und das dann mit Laserlicht aufgeschmolzen wird quasi zu einem sehr präzisen Werkstück. Stimmt das?

Haas: Ja, Sie haben das ganz richtig erklärt. Es ist so, dass ein schichtweiser Aufbau die grundlegende Variante des Produzierens ist. Das heißt, man schneidet - man sliced - das Bauteil, das als 3D-Objekt virtuell vorliegt in viele, viele kleine Schichten, die von zehn bis 80 Mikrometer Stärke aufweisen. Und dann wird die Crosssection, also der Querschnitt, der sich aus diesen Schnitten ergibt, punktweise vom Laser in sehr hoher Geschwindigkeit abgetastet. Und ich habe es schon erwähnt: Je mehr Laser ich habe, vielleicht durch Multilaser, kann ich das parallel machen. Die dürfen sich nur nicht gegenseitig stören. Das wäre eine Technologie, eine sehr vielversprechende. Und eine neue Technologie, die jetzt nicht einen Laser im Fokus sieht, sondern ein LED-System, ein Hochleistungs-LED-System im Fokus sieht, das entwickeln wir gerade. Wir nennen das SLEDM - Selective LED-based Melting. Da gibt es dann ein Licht, eine stärkere Lichtquelle klarerweise, und nicht dieses punktweise aufschmelzen, sondern ein flächiges Aufschmelzen. Davon versprechen wir uns in der Zukunft sehr viel, sind aber noch weit weg vom fertigen Produkt. Aber die ersten Erfolge sind sehr vielversprechend. Ein Patent haben wir jedenfalls bekommen.

Wenn jetzt das Drucken mit Laser so gut funktioniert, warum möchte ich das dann mit LED machen?

Haas: Zum Einen ist der Laser trotz aller Vorteile, die diese Technologie bietet, ein punktweises hochenergieintensives Medium. Eigentlich der Laserstrahl. Das heißt, es gibt hier einen sehr starken Temperaturabfall zwischen dem Schmelzpunkt, wenn das Pulver eben geschmolzen wird, und seiner Umgebung. Und dieser hohe Temperaturgradient ist meistens von Nachteil. Das heißt es kommt zu Spannungen, es kommt zu Verzügen. Hier würde eine LED-Lichtquelle, wo das gesamte LED- Array wie eine Temperatur-Komposition gesteuert und konfiguriert wird, viel mehr Gleichmäßigkeit im Gefüge erreichen. Zum Zweiten: Ein flächiges Belichten ist viel schneller als ein punktweises, auch wenn es noch so schnell abgetastet wird. Und LED-Technologie ist auch energieeffizienter.

Und es hat ja auch einen Sicherheitsaspekt in diversen Anwendungen oder?

Haas: Ganz richtig. Es ist auch gerade für den Einsatz in der Fertigung immer notwendig, wenn man mit Lasern arbeitet, dass es einen Laserschutzbeauftragten oder eine Laserschutzbeauftragte gibt, dass man hier aufs Augenlicht aufpasst und so weiter. Und LED-Licht ist zwar auch nicht ganz ungefährlich, aber bei weitem nicht so schützenswert, wie eine Laserquelle. Und auch das würde hier für diese Technologie sprechen. Und so kann zum Beispiel dieses LED-basierte Verfahren eher im Office-Bereich oder vielleicht auch für Implantate im Bereich der Medizintechnik in einem Labor sehr nahe dem operativen Geschehens eingesetzt werden.

Wir haben jetzt vom 3D-Druck mit Metall gesprochen. Ich kenne noch den 3D-Druck mit Kunststoffen und an der TU Graz gibt es auch 3D-Druck mit Beton. Welche Materialien eignen sich noch für den 3D-Druck?

Haas: Eigentlich sehr viele. Man könnte jetzt einmal ein sehr naheliegendes Material nehmen: Nahrungsmittel. Also sprich auch Food-Printing ist eine Möglichkeit, um schöne Objekte, vielleicht Schokolade oder ähnliches, zu produzieren. Also auch Lebensmittel sind hier im Fokus. Aber viel wichtiger ist der organische Implantatdruck. Das heißt, es wird daran geforscht, auch Gewebe zu drucken. Ich möchte hier auch meinen Kollegen an der TU Graz, Dr. Plank am Institut für Elektronenmikroskopie nennen, der auch den Houska-Preis bekommen hat für Nanoprinting. Also ganz im kleinen Bereich 3D-Druck zu realisieren. Im Nanometerbereich. Ein Nanometer ist zehn hoch minus neun Meter. Also das ist ganz, ganz wenig, ganz klein. Und die organischen Druckmöglichkeiten sollten eben dazu führen, dass man Gewebe erzeugt, Gewebeteile, um eben auch beim Menschen mehr und mehr Ersatzteile für Organe, für Muskeln, was auch immer, zu erzeugen. Also viel Potential, aber eigentlich der Schwerpunkt liegt nach wie vor bei den technischen Schwerpunkten, den Kunststoffen, den Metallen und in der Keramik.

Wir haben jetzt über verhältnismäßig neue Produktionsverfahren gesprochen. Gibt es eigentlich diese klassischen Produktionsverfahren noch, die man so kennt?

Haas: Also die werden nicht aussterben. Als Professor kann ich auch sagen, es gibt eine Einteilung, die ist genormt, die heißt Urformen, Umformen, Trennen, Fügen, Beschichten, Stoffeigenschaften ändern. Das müssen meine Studierenden alle im ersten Semester lernen. Und das System ist sehr offen. Zu jeder Hauptgruppe der Fertigungsverfahren kann ich mir nicht nur die bestehenden Verfahren, sondern auch die ganz neuen einordnend denken. Und dadurch, dass Produktionsmaschinen der letzten 100 Jahre mit viel Know-how und viel auch gebaut und realisiert wurden, gibt es da so viel Spezial-Know-How. Und das muss man auch schätzen und da wird es immer wieder diese gleichen Verfahren auch geben - ein Walzen, ein Schweißen, auch ein Drehen und Fräßen wird sich auch in den nächsten zehn bis 20 Jahren in allen möglichen Produktionsstätten finden.

Was ist denn für Sie das Faszinierende am Thema Produktion? Was reizt Sie daran?

Haas: Reizen ist vielleicht das falsche Wort. Aber ich glaube, das Schöne ist, etwas zu gestalten und zu realisieren. Etwas von einer Idee in ein Produkt oder Teil zu verwandeln. Und ich habe früher schon über das Handwerk gesprochen: Es ist höchst befriedigend etwas zu realisieren. Und es geht nicht darum, dass man die Geometrie hat, sondern man muss auch denken, die Produktion ist auch die Herausforderung für ein Wälzlager zum Beispiel, also ein Kugellager, nicht nur das Kugellager zu produzieren, sondern die Herausforderung der Wissenschaft ist unter anderem auch in der Anwendung Millionen von Kugellagern in der gleichen Qualität herzustellen. Und diese Millionen von Wälzkörpern mit gleicher Qualität, also im richtigen Maß, mit der richtigen Oberfläche, mit den richtigen Materialeigenschaften zu produzieren. Also es ist oft nicht nur die Fertigung des Prototyps, sondern auch diese mannigfaltige Gestaltung, die Serie, die Großserie in der Qualität zu realisieren. Das ist eine Herausforderung und da gibt es sehr viele Anreize, nicht nur einen Anreiz, eigentlich sehr viele. Deshalb sind wir auch breit aufgestellt am Institut.

Eine Frage, die ich Ihnen gerne noch zum Schluss stellen würde: In der Forschung spielt ja immer Geld eine sehr große Rolle. Wenn es jetzt einmal nicht so wäre, wenn Sie alle Möglichkeiten hätten unabhängig davon, was es kostet und wie viel Fördergelder Sie dafür brauchen - was würden Sie umsetzen wollen in Ihrer Forschung?

Haas: Das ist eine spannende Frage. Ich glaube, dass es jetzt an der Zeit ist, die Themen Elektromobilität und Kreislaufwirtschaft so richtig anzugehen. Bleiben wir bei der Elektromobilität: Wir brauchen Wasserstoff. Und Wasserstoff kommt nicht von Ungefähr. Zum Glück haben wir die Sonne. Die Sonne bietet uns die Möglichkeit, dass 10.000fache des Energiebedarfs, den wir wirklich brauchen, stündlich zu produzieren. Aber wir brauchen die Elektrolyse, um eben aus der Sonne letztlich Wasserstoff zu produzieren. Das heißt, eine Forschungsfabrik für Elektrolyseure, das wäre ein wunderbares Thema. Genauso eine Forschungsfabrik für Brennstoffzellentechnik. Auch für die Batteriezellentechnik. Also das sind so Themen, Sie sehen, ganz weit weg eigentlich vom ursprünglichen Forschungsthema meiner Professur, der Präzisionsfertigung. Aber genau diese Präzision brauchen wir auch dafür. Und eigentlich müssten wir alle Produkte, die wir so designen und bewerben, produzieren, einsetzen, gesamthaft betrachten können bezüglich ihrer Auswirkungen auf die Umwelt. Damit wir wirklich eine geschlossene Kreislaufwirtschaft erreichen und von den Rohstoffen mehr oder minder unabhängig sind. Und das würde viele Forscherinnen und Forscher beschäftigen. Und dafür könnte man das Geld einsetzen.

Vielen Dank für dieses Gespräch!

Haas: Vielen Dank auch von meiner Seite für die Möglichkeit dazu und alles Gute für uns alle in der Zukunft!

Vielen Dank, dass ihr heute wieder mit dabei wart und ich hoffe, dass ihr auch das nächste Mal wieder zuhört. In der nächsten Folge ist Rudolf Pichler mein Gesprächspartner. Er leitet die Lernfabrik smartfactory@tugraz, in der neue Methoden der Produktion ausgetestet werden können. Bis dann!