Die Gebrüder Wright hätten Augen gemacht: Der erste Flugantrieb der Luftfahrtpioniere erreichte eine Leistung von ca. 10 Kilowatt – heutige Triebwerke für moderne Passagierflugzeuge liegen bei 40 Megawatt und ein Eurofighter mit zwei Triebwerken kommt bei Bodenschnellflug mit annähernd Schallgeschwindigkeit auf eine thermische Leistung von 500 Megawatt. Dies entspricht ungefähr der Gesamtleistung des Kraftwerks Mellach in der Nähe von Graz. Die Leistungsoptimierung ist nicht nur auf den militärischen Bereich beschränkt: Auch zivile Triebwerke für Passagierflugzeuge sollen diese zuverlässig antreiben und immer schadstoffärmer, leiser und effizienter werden, um vor allem die Flughafenanrainer vor Lärm zu schützen und den CO2-Ausstoß und damit die Treibstoffkosten zu senken. "Will man die Effizienz eines Flugzeugs steigern, ist die Optimierung der aerodynamischen Eigenschaften ein wichtiger Punkt – sowohl im Bereich des Flugzeugrumpfs und der Tragflächen als auch bei Form, Funktionsweise und Gewicht der Triebwerke. Und hier kommt unsere Forschung ins Spiel", sagt Franz Heitmeir, Leiter des Instituts für Thermische Turbomaschinen und Maschinendynamik der TU Graz.

Turbomaschinen: die Triebwerke des Alltags

Thermische Turbomaschinen sind aus unserem Leben nicht mehr wegzudenken: Sie verhelfen Automotoren zu mehr Leistung, treiben Flugzeuge, Helikopter und Schiffe an und sind in nahezu allen Elektrizitätskraftwerken zu finden. Sie wandeln die thermische Energie der Brennstoffe in mechanische Energie um, aus der der Generator schlussendlich den Strom erzeugt. Zu den thermischen Turbomaschinen gehören neben den Flugtriebwerken auch die Gas- und Dampfturbinen in den Kraftwerken, die Kompressoren und Verdichter in der Verfahrenstechnik und der chemischen Industrie aber auch die Turbolader in den Autos.

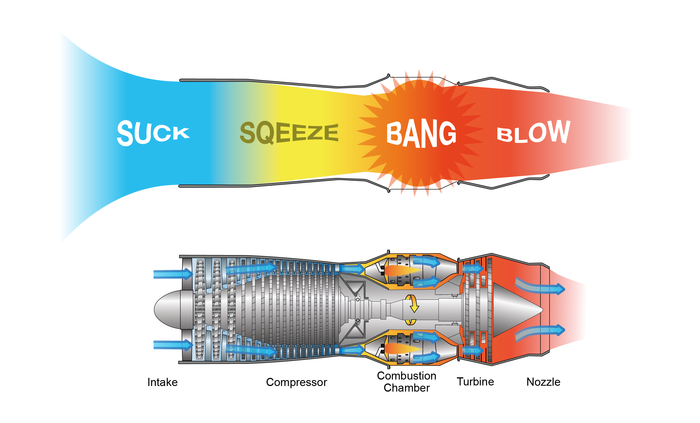

Vereinfacht dargestellt gibt es bei Flugtriebwerken vier Sektoren: Im Verdichter wird die angesaugte Luft komprimiert, Druck und Temperatur steigen. Diese bereits erwärmte Luft wird dann in der Brennkammer mit Treibstoff gemischt und gezündet. Das unter Überdruck stehende Verbrennungsgas durchströmt dann die Turbinenschaufelräder, expandiert dabei und überträgt die der Strömung entzogene Energie an den Verdichter. Die restliche energiereiche Strömung wird in der Düse entspannt und treibt damit das Flugzeug an.

Am Institut für Thermische Turbomaschinen und Maschinendynamik der TU Graz werden insbesondere im Bereich der Fluggasturbinen umfangreiche experimentelle Forschungen durchgeführt. Diese umfassen unter anderem die Strömungsanalyse durch verschiedene Triebwerkskomponenten und die Wechselwirkung verschiedener Bauteile miteinander, z.B. die Interaktion zwischen Hochdruck- und Niederdruckturbine. Dabei wird nicht alleine das Strömungsverhalten analysiert, sondern auch die Interaktion mit den unterschiedlichen Bauteilen, die durch die Strömung zu gefährlichen Schwingungen angeregt werden können. Ein ebenfalls äußerst wichtiges Untersuchungsgebiet ist der Triebwerkslärm und dessen Reduzierung. Daneben wird auch die Optimierung der Verbrennung eingehend analysiert. Der maschinendynamische Teil umfasst die gesamte Rotordynamik solcher Maschinen. Für diese Untersuchungen kann das Institut auf ein ausgedehntes Forschungslabor mit mehr als 1000 m2 Fläche mit teilweise einzigartigen Prüfständen zurückgreifen. Aufgrund dieser für ein Universitätsinstitut unüblichen Größe der Versuchsanlagen - es stehen z.B. zwei Verdichteranlagen mit einer Gesamtleistung von über 4,5 Megawatt zur Verfügung - stellt die TU Graz einen attraktiven Forschungspartner zur experimentellen Untersuchung von Gasturbinenkomponenten dar. "Es bestehen Kooperationen mit allen europäischen Triebwerksherstellen. Was uns besonders freut ist die jetzt aufgebaute Kooperation mit General Electric, dem größten Triebwerkshersteller der Welt mit Sitz in den Vereinigten Staaten", so Franz Heitmeir.

Forschungsnetzwerk über die Grenzen Europas

In dem kürzlich von der FFG ausgeschriebenen Fördervorhaben "Beyond Europe" wurde das Projekt "TURANDOT" eingereicht und genehmigt. Voraussichtlich Anfang 2017 wird das Institut für Thermische Turbomaschinen und Maschinendynamik an der TU Graz gemeinsam mit dem österreichischen Unternehmen "bionic surface technologies" als Konsortialführer sowie GE US (Cincinnati, USA) und GE BEC (Bangalore, Indien) die Forschung an neuartigen Turbinenelementen für effizientere Flugzeuge beginnen.

Mit dem neuen "Beyond Europe" Programm fördert das Bundesministerium für Wissenschaft, Forschung und Wirtschaft die Vernetzung von Österreichs Spitzenforschungsunternehmen mit Unternehmen, Institutionen und Universitäten in global führenden Innovationsländern. Mit den acht geförderten Kooperationsprojekten arbeiten mehrere Partner in einem Projekt zusammen und erhalten eine Fördersumme von 500.000 Euro über eine Laufzeit von drei Jahren.

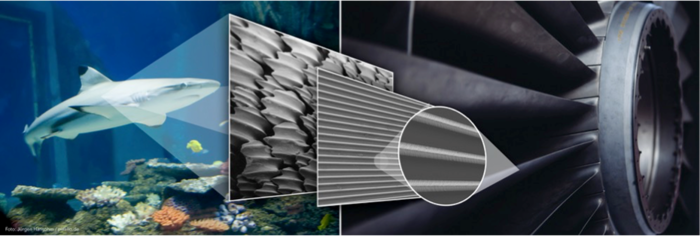

"Wir werden uns in dem Projekt TURANDOT auf eine wichtige Schlüsselkomponente zukünftiger Triebwerke fokussieren: dem Turbinenübergangskanal zwischen Hoch- und Niederdruckturbine. Mit einer neuen integralen Lösung wollen wir die Länge des Triebwerks sowie die Komponentenanzahl minimieren und damit Gewicht einsparen, was wiederum Treibstoff spart", erklärt Franz Heitmeir. Konkret verfolgen die Forschenden mit dem Projekt drei Ziele: Einerseits wollen sie die Turbulenzen in den Turbinenzwischenkanälen erforschen und reduzieren. Dafür sind Tests in einer Hochgeschwindigkeits-Versuchsturbine geplant. Zweitens sollen die Messverfahren unter anderem durch berührungslose Lasermesstechnik verbessert werden. Drittens – und hier kommt jetzt der Projektpartner "bionic surface technologies" ins Spiel – sollen die Oberflächen in den Übergangskanälen und somit deren aerodynamische Eigenschaften perfektioniert werden.

Das von den zwei TU Graz Absolventen Peter Leitl und Andreas Flanschger gegründete Unternehmen "bionic surface technologies" ist auf die Anwendung von nanostrukturierten Rillen, die der Haut des Haifischs nachempfunden sind, spezialisiert.

Durch die neuartigen Oberflächen kann die Reibung minimiert und der Strömungswiderstand innerhalb des Übergangskanals reduziert werden. Begleitet werden die Versuche auch von Akkustiktests, um die Lärmentwicklung zu analysieren und zu verbessern, und von CFD-Simulationen. Die Erkenntnisse aus der Forschung werden von den nationalen und internationalen Partnerunternehmen direkt in einer neuen Generation von Flugzeugtriebwerken umgesetzt werden.

Dieses Forschungsgebiet der TU Graz ist in den Fields of Expertise "Mobility & Production" und "Sustainable Systems" verankert.