Emil Göttlichs Arbeit findet sich am Himmel wieder. Sein Verantwortungsbereich erstreckt sich aber ironischerweise bis zu zwei Stockwerke unter die Erde, ist dunkel und gefährlich. Auf ca. 1.500 Quadratmetern erstreckt sich das Turbomaschinenlabor des Instituts für Thermische Turbomaschinen und Maschinendynamik, dessen Laborleiter Göttlich ist. Hier werden Komponenten von Flugzeugturbinen auf ihre Aerodynamik getestet und verbessert. „Auf den ersten Blick sieht man diese Verbesserungen nicht“, erklärt Göttlich. „Es geht teilweise um Änderungen von wenigen Millimetern in der Geometrie, die große Einsparungen bringen.“ Einsparungen bedeuten im Flugverkehr vor allem Einsparungen im Kerosinverbrauch und damit nicht nur weniger Kosten für die Fluglinien, sondern vor allem auch weniger umweltschädliche Emissionen.

Kerosin sei übrigens, so Göttlichs Meinung, auch in Zukunft noch der wichtigste Flugzeugtreibstoff: „Es gibt derzeit keine ernstzunehmende Alternative. Aber Kerosin wird nicht mehr aus fossilen Rohstoffen gewonnen werden, sondern kann zum Beispiel mittels grün erzeugter Energie aus Wasser und Kohlendioxid synthetisiert werden. Die Kohlenstoff-Emissionen, die dann anschließend beim Verbrennen frei werden, sind ebenfalls grün, falls für die Herstellung des Kerosins zuvor aus Rauchgas abgetrenntes Kohlendioxid oder solches aus der Atmosphäre verwendet wird. So könnte man quasi ohne Emissionen fliegen.“

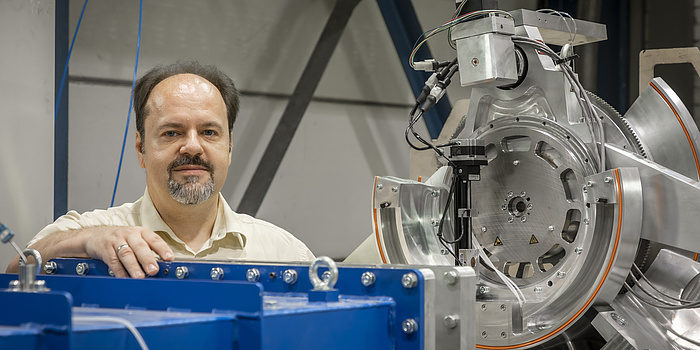

Emil Göttlich leitet das Turbomaschinenlabor in der Grazer Inffeldgasse. © Lunghammer – TU Graz

Ein Flugzeugtriebwerk besteht aus mehreren Komponenten. Es funktioniert kurz gesagt, indem mehrere axial durchströmte Schaufelräder Luft durch das Triebwerk durch transportieren. Ganz vorne befindet sich der Fan – eine großes Gebläserad. Er schaufelt Luft durch das Triebwerk und einen Teil auch in die Verdichterstufen, wo sie von mehreren, immer kleiner werdenden Schaufelrädern komprimiert und damit auch erwärmt wird. Die verdichtete Luft wird in der Brennkammer mit Kerosin gemischt und gezündet. Die heißen Verbrennungsprodukte werden dann durch mehrere Turbinen geleitet, die die Verdichterstufen antreiben. Am Ende kommt die Luft aus dem Triebwerk schneller heraus als vorne hinein und treibt so das Flugzeug an. Die meiste Luft passiert das Triebwerk nur durch den Fan und den Bypass-Kanal, der rund um den Turbinen- und Brennkammerkanal läuft, und bleibt dabei kalt. Der Turbine Center Frame befindet sich nach der Brennkammer und zwischen Hoch- und Niederdruckturbinen und wird daher thermisch hoch belastet.

Video starten

Video: Wie funktioniert ein Flugzeugtriebwerk?

Aber: Der Treibstoff, mit dem die Turbine betrieben wird, ist Göttlich und seine Arbeitsgruppe im Grunde aus Forschungssicht egal – an ihrem Forschungsgegenstand ändert sich auch bei einem anderen Treibstoff nichts. „Wir beschäftigen uns nicht mit der Brennkammer der Turbine, sondern mit dem, was danach kommt.“ Dabei handelt es sich um den sogenannten Übergangskanal oder Turbine Center Frame (kurz TCF). Er befindet sich zwischen der Hoch- (HDT) und Niederdruckturbine (NDT), also nach der Brennkammer und zählt somit zu den Heißgaspfadteilen des Triebwerks. Um diesen Triebwerksteil intensiv auf seine Aerodynamik zu testen, betreibt das Institut mehrere Prüfstände – unter anderem das Herzstück des Instituts die große Versuchsturbine, die von der tief unter der Erde im zweiten Untergeschoss gelegenen 3-Megawatt-Verdichteranlage angetrieben wird und mit der das Institut auch derzeit europaweit einzigartig in der Forschungslandschaft steht. Nicht wegen der Turbine selbst, sondern wegen des speziellen Versuchsaufbaues – einer Kombination aus Versuchsturbine und direkt davon angetriebenen Bremsverdichter – den das Institut entwickelt hat und somit viel größere Luftmengen durch das Testsetup ermöglicht.

Der Übergangskanal eines Flugzeugtriebwerks ist enormen Temperaturen ausgesetzt – zwar nicht mehr den rund 1.500° Celsius, wie sie nach der Brennkammer herrschen, aber immer noch zumindest beachtlichen rund 1.000° Celsius. Temperaturen, die für Versuche ein massives Hindernis darstellen, wie Göttlich beschreibt: „Viele notwendige Messtechniken können bei so hohen Temperaturen gar nicht mehr eingesetzt werden.“ Im Institut hat man es aber geschafft, die Strömungsbedingungen, die bei diesen enorm hohen Temperaturen herrschen, bei niedrigeren Temperaturen abzubilden und ist so in der Lage, Versuche unter realen Bedingungen aber bei versuchstauglichen 60° bis 80° Celsius zu betreiben. „Wir nutzen dafür Geschwindigkeits- und Druckprofile sowie die Mach-Zahl-Ähnlichkeit – so treten bei uns die gleichen Effekte auf, die in einem echten Triebwerk auch auftreten würden. Der Übergangskanal glaubt, in einem echten Triebwerk zu sein.“ In Zukunft möchte man auch die Temperaturgradienten – rund um die Brennkammer sind Brenner angeordnet, die heiße Strähnen erzeugen, in denen die Luft noch einmal heißer als in der Umgebungsluft ist – wenn schon nicht real erzeugen, dann zumindest simulieren. „Wir betreiben neben den Windkanälen auch einen Prüfstand, an dem die Brennkammer selbst untersucht wird – die Hot-Flow-Test-Facility. Es gäbe also die notwendige Infrastruktur, um die Luft zu erhitzen und die Strähnen gezielt in den Windkanal oder die Turbine einzuspeisen – aber natürlich wieder bei geringeren Temperaturen als in einem realen Triebwerk“, erzählt Göttlich. Aber das ist derzeit noch Zukunftsmusik.

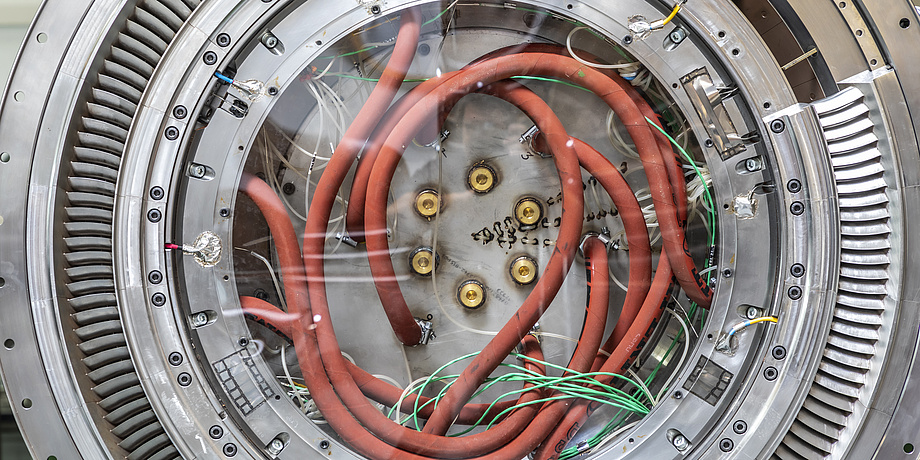

Die Transonic Test Turbine Facility ist die große Versuchsturbine des Instituts, mit der sogar Luftgeschwindigkeiten im Überschallbereich realisiert werden können. Der Prüfstand ging 1999 in Betrieb und besteht aus einer Hochdruckturbinenstufe, einem Turbine Center Frame und einer Niederdruckturbinenstufe und bildet damit das Flugzeugtriebwerk nach der Brennkammer ab. Getestet wird allerdings nicht bei rund 1.000° Celsius, wie sie in einem herkömmlich arbeitenden Flugzeugtriebwerk herrschen würden, sondern bei rund 60° bis 80° Celsius. Nur so kann ein Großteil der Messverfahren überhaupt zur Anwendung kommen.

In der Transonic Test Turbine Facility können die Zuströmbedingungen in einem Flugzeugtriebwerk vom Start bis zur Landung bei rund 60° bis 80° Celsius realistisch nachgebildet werden. © Lunghammer – TU Graz

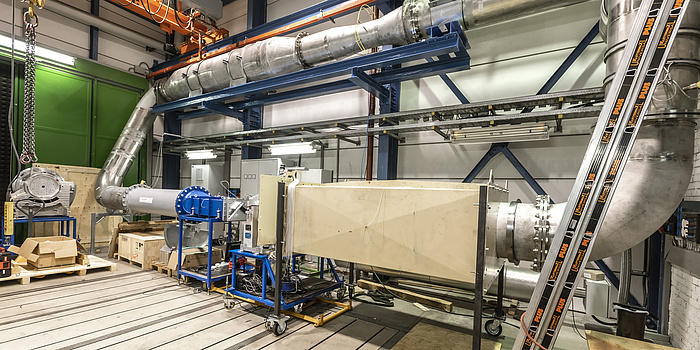

Viel aktueller ist momentan ein neuer Windkanal, der sich über drei Stockwerke zieht und gerade für die ersten Versuche vorbereitet wird. Dieser Prüfstand ist ein Geschenk des langjährigen Forschungspartners General Electric, einem renommierten US-amerikanischen Konzern. Der neue Prüfstand wird primär für Vor-Versuche an Schaufelkaskaden genutzt – eine Schaufelkaskade sind mehrere Schaufeln, die zum Beispiel auf einer runden Turbine nebeneinander platziert sind und Luft transportieren. In diesen Vor-Versuchen werden die vielversprechendsten Geometrien ermittelt und Prüflinge für die kostspieligeren und wesentlich aufwändigeren Versuche an der institutseigenen Versuchsturbine ausgewählt. „Am Turbinenprüfstand trennt Panzerglas den Versuchsraum von unserem Beobachtungsplatz und der Prüfstand ist von einem dicken Stahlcontainment umgeben“, beschreibt Göttlich. „Hier wird mit mobilen – also sich drehenden und bewegten – Teilen getestet und wenn alles in vollem Betrieb ist, dann gelten im Labor besondere Sicherheitsauflagen und Zugangsregeln.“ Am neuen Sektorkaskaden-Prüfstand werden einzig nicht-mobile Teile getestet. „Wir können hier einen Viertelsektor des Schaufelgitters direkt in den Prüfstand einbauen und statisch von Luft durchströmen lassen, die nicht von einer Turbine bewegt wird“, erklärt Göttlich. Die Zuströmbedingungen hinter einer Turbine werden mit eigens angefertigten Metall-Sieben nachgestellt. Deshalb können diesen Prüfstand in Zukunft und nach umfassender Einschulung auch Studierende am Institut selbst benutzen, was zu einer immensen Produktivitätssteigerung führt. Für die Forschungspartner ist vor allem der Druckverlust im Übergangskanal und die Qualität der Strömung, die in weiterer Folge auf die folgende Turbinenstufe trifft, interessant.

Der Prüfstand selbst besteht aus einem Luftverdichter tief im ersten Untergeschoss und ist damit ein autark agierendes System – alle anderen Prüfstände am Institut bekommen ihre verdichtete Luft aus einer großen, gemeinsamen Verdichteranlage (übrigens die größte maschinentechnische Anlage der TU Graz). Er saugt die Luft aus dem Außenbereich an, verdichtet sie und leitet sie in ein Rohrsystem, das vom ersten Untergeschoß in den ersten Stock reicht und über eine Massenstrommessung und einem Wärmetauscher wieder ins Erdgeschoss zum eigentlichen Versuchsträger geleitet wird. Hier ist der Prüfling eingebaut und wird von der verdichteten Luft durchströmt. „Diese Vorarbeiten hat GE früher selbst gemacht, heute liegt die gesamt Versuchsanordnung bei uns. Es macht schon stolz, dass ein so beindruckendes Unternehmen wie GE seine Bauteile im kleinen Graz testen und optimieren lässt“, ergänzt Göttlich.

Der neue Windkanal am Institut ist vor allem für Vor-Tests gedacht, bei denen vielversprechende Geometrien ausgesucht werden. © Lunghammer – TU Graz

Diverse Prüfstände für diverse Versuchsanforderungen

Neben der Versuchsturbine und dem neuen Windkanal betreibt das Institut eine Ringgitterkaskade – ein Spezialaufbau der Transonic Cascade – die ebenfalls mit statischer Zuströmung arbeitet, aber die selbe Luftmenge und damit die selbe Strommenge wie die Versuchsturbine braucht. Mit einer zweiten Versuchsturbine – der Subsonic Test Turbine Facility – wird die Stufe ganz am Ende des Triebwerks neben der Aerodynamik auch hinsichtlich Akustik und auftretender Schaufelschwingungen überprüft. Und in der bereits erwähnten Hot-Flow-Test-Facility wird zusätzlich die Brennkammer des Triebwerks untersucht.

Dass ein Großteil der Prüfstände unter der Erde bzw. in fensterlosen Testhallen Platz finden, stört die Forschenden dabei gar nicht. Denn Tageslicht ist während der Versuchskampagnen ohnehin nicht vorhanden: Die Versuche werden, ausgenommen beim neuen Sektorkaskaden-Prüfstand, prinzipiell in der Nacht durchgeführt. Denn: Die Windkanäle haben einen derart hohen Strombedarf, dass das Stromnetz der TU Graz im täglichen Normalbetrieb durchaus mit der zusätzlichen Last zu kämpfen hätte. In Spitzenzeiten würden die Turbinenversuche des Instituts eine Gesamtleistung von über 6 Megawatt verursachen. Zum Vergleich: Der gesamte restliche Campus Inffeldgasse der TU Graz braucht bei Betrieb aller Prüfstände rund 2,5 Megawatt. „Eine Versuchskampagne dauert rund drei bis vier Monate. Danach geht es an die Auswertung der Ergebnisse und da können wir wieder bei Tag arbeiten – in unseren Büros, die zum Glück über der Erde angesiedelt sind“, erzählt Göttlich schmunzelnd.

Die Ergebnisse, die in Graz erzielt werden, werden anschließend umfassend in der zivilen Luftfahrt eingesetzt. „Die Turbinen, die wir untersuchen, werden in den Flugzeugen eingesetzt, mit denen Sie und ich in den Urlaub fliegen“, konkretisiert Göttlich. Er selbst fliegt übrigens gerne, aber vom Passagiersitz aus und nicht im Cockpit.

Dieses Forschungsprojekt ist im Field of Expertise „Mobility & Production“ verankert, einem von fünf strategischen Schwerpunktfeldern der TU Graz.

Mehr Forschungsnews finden Sie auf Planet research. Monatliche Updates aus der Welt der Wissenschaft an der TU Graz erhalten Sie über den Forschungsnewsletter TU Graz research monthly.