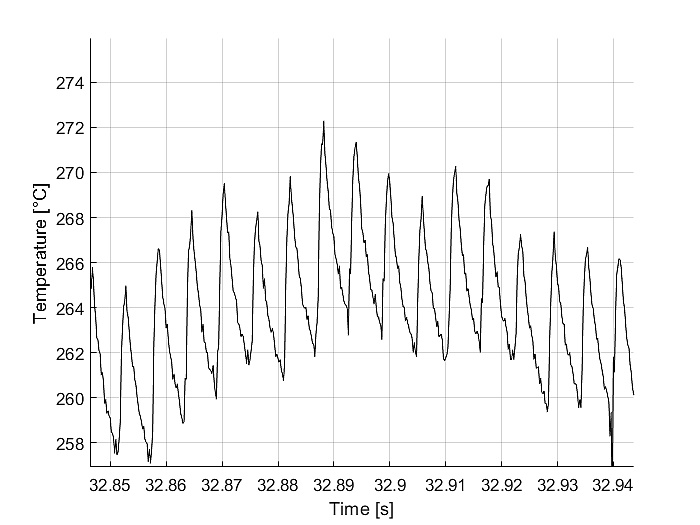

„Das Sensationelle unserer Arbeit steckt in dieser unscheinbaren Grafik“, sagt Franz Haas vom Institut für Fertigungstechnik der TU Graz und zeigt auf ein Diagramm, das einen sägezahnartigen Temperaturverlauf über den Zeitraum einer Zehntelsekunde wiedergibt (siehe Abbildung 2). Gemessen wurde die Schnitttemperatur, die beim Fräsen einer Titanlegierung (Ti64) an der Schneidkante auftritt. Die dazu nötige Abtastfrequenz beträgt 20 kHz und war nur mit einer eigenentwickelten Hardware möglich. Mit anderen Worten: In einer Sekunde werden 20.000 Temperaturwerte erfasst und verarbeitet. Das an der TU Graz entwickelte Verfahren ist damit rund zwölf Mal genauer als das beste derzeit am Markt erhältliche System für die Prozessdatenerfassung beim Fräsen, dessen Abtastfrequenz bei maximal 1,6 kHz liegt.

Verlauf der Schnitttemperatur an der Schneidkante beim Fräsen einer Titanlegierung. © Institut für Fertigungstechnik

Es gibt Werkstoffe, bei denen es äußerst wichtig ist, die Temperaturentwicklung während der Bearbeitung zu kennen: etwa Titanlegierungen, die im Leichtbau eingesetzt werden, und auch Kohlefaser-Verbundwerkstoffe (CFK). CFK-Materialien kommen häufig in der Luft- und Raumfahrt zum Einsatz, denn sie bieten maximale Steifigkeit bei minimalem Gewicht. Ein Risiko in ihrer Bearbeitung besteht jedoch darin, dass hohe Temperaturen die Matrix schädigen und somit der Materialverbund zerstört wird. Später kann es unter Belastung zur plötzlichen Zersplitterung oder zum Bruch des verbauten Materials als Folge einer Delaminierung der Struktur kommen. Daher ist es extrem wichtig, materialabhängige Temperaturgrenzwerte beim Fräsen nicht zu überschreiten. „Wo bislang Messungen einen Mittelwert der entstehenden Temperaturschwankungen ausgeworfen haben, lässt unser hochauflösendes Verfahren auch die Temperaturspitzen während der Bearbeitung erkennen, und zwar auf die Einzelschneide des Werkzeugs aufgelöst“, erläutert Franz Haas.

Darmstadt, Reutte, Leoben, Graz

Der Name für das Forschungsprojekt CHIP steht für „Competence through Highly Intelligent Production with a Unique Temperature Sensor in Milling Tools“ (Kompetenz durch hochintelligente Produktion mit einzigartiger Temperatur-Sensorik in Fräswerkzeugen). „Chip ist das englische Wort für einen Span, das Abfallprodukt vom Fräsen, aber natürlich spielt der Projektname auch auf die Elektronik an, die wir hier entwickeln“, sagt Franz Haas. Die TU Graz arbeitet bei CHIP mit dem Institut für Produktionstechnik der TU Darmstadt und dem K2-Zentrum Materials Center Leoben zusammen. Abwicklerin und Konsortialführerin des von der Forschungsförderungsgesellschaft FFG geförderten Projekts ist die Ceratizit Group. Das Tochterunternehmen der Tiroler Plansee AG ist auf Zerspanungswerkzeuge und Hartmetalllösungen für die Präzisionsbearbeitung eines sehr breit gefächerten Werkstoff-Spektrums spezialisiert.

„Die Zusammenarbeit mit dem Unternehmen und den Forschungspartnern verläuft sehr gut“, berichtet Haas. Das Projektteam trifft sich vier Mal im Jahr, um Zwischenergebnisse auszutauschen und nächste Schritte zu besprechen. Die Treffen finden abwechselnd in Darmstadt, Reutte, Leoben und Graz statt. „Zuletzt waren die Partner in Reutte. Es sind immer sehr produktive Meetings, bei denen auch der persönliche Austausch gepflegt wird.“

Datenmengen und Erfahrungswissen

Für Franz Haas ist das Erfahrungswissen, das auf der persönlichen Ebene ausgetauscht wird, etwas, das vor dem Hintergrund von Big Data manchmal Gefahr läuft, zu kurz zu kommen. Es ist überraschend, dies aus dem Mund eines Technikprofessors zu hören, an dessen Institut gerade eine Messmethode verbessert wurde, wenn Haas in einer Nebenbemerkung sagt: „Es gibt im Bereich der Fertigungsprozesse viel Know-how, das nicht niedergeschrieben ist. Dieses Erfahrungswissen, das nicht nachschlagbare Wissen, ist etwas Wertvolles, das man als für jedes Unternehmen essenziellen Schatz begreifen und digital nutzbar machen sollte.“

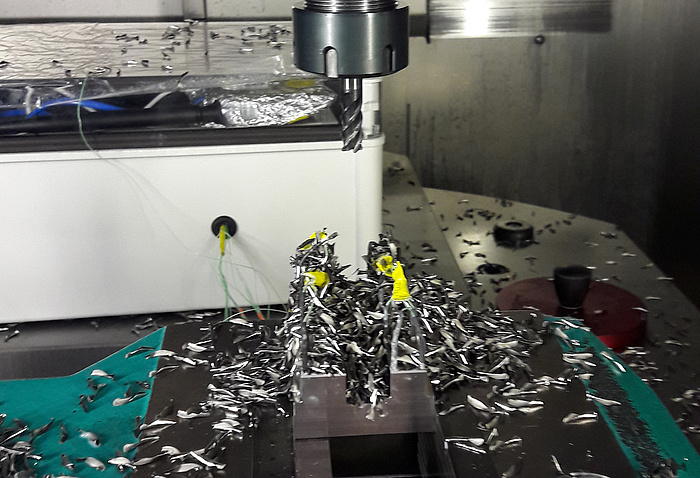

Ein Versuch mit Spänen, dem Abfallprodukt beim Fräsen. © Institut für Fertigungstechnik

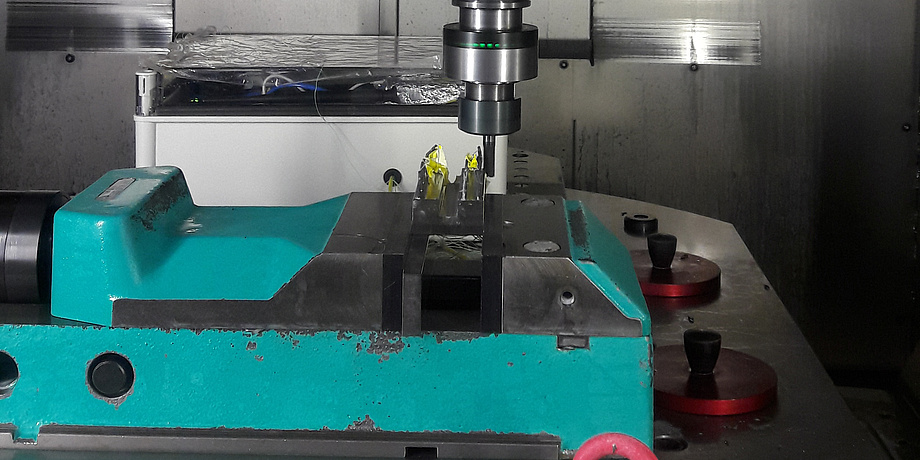

Doch zurück zum Projekt CHIP: Der Versuchsaufbau, die Prototyp-Entwicklung und insbesondere das Einbringen von nur 0,25 mm dicken Thermoelementen in speziell vorgefertigten Fräswerkzeugen waren mechatronisch sehr anspruchsvoll. Geleitet wurden die Versuche von der jungen Chinesin Wenqi Liu, einer Mechatronik-Absolventin der Johannes-Kepler-Universität Linz, die im Rahmen des Projekts seit beinahe zwei Jahren an ihrer Dissertation an der TU Graz arbeitet. Die Innovation von CHIP liegt für Haas im interdisziplinären Ansatz, nämlich in der Verschränkung von Mechanik, Elektronik und Software. „Gerade durch bessere Elektronik, Mess- und Regelungstechnik eröffnet sich im Hinblick auf Anwendungen in der Fertigungstechnik ein sehr großes Verbesserungspotenzial“, sagt der Fertigungstechnik-Professor. „Das vorliegende Projekt-Zwischenergebnis wird uns erlauben, das Fräsen und andere Fertigungsprozesse im Sinne von „Machine Learning“ noch effizienter zu gestalten. Das ist besonders für die Qualitätssicherung wichtig, wenn man temperatursensitive Werkstoffe bearbeitet. Die Herausforderung ist nun, einen Algorithmus zu entwickeln, mit dem man aus der Fülle der Daten diejenigen Ergebnisse herausfiltert, die zu konkreten Verbesserungen beim Werkzeug, in der Maschine und in der Produktqualität führen können.“

Dieses Forschungsprojekt ist im FoE „Mobility & Production“ verankert, einem der fünf Stärkefelder der TU Graz.

Mehr Forschungsnews aus diesen Bereichen finden Sie auf Planet research.