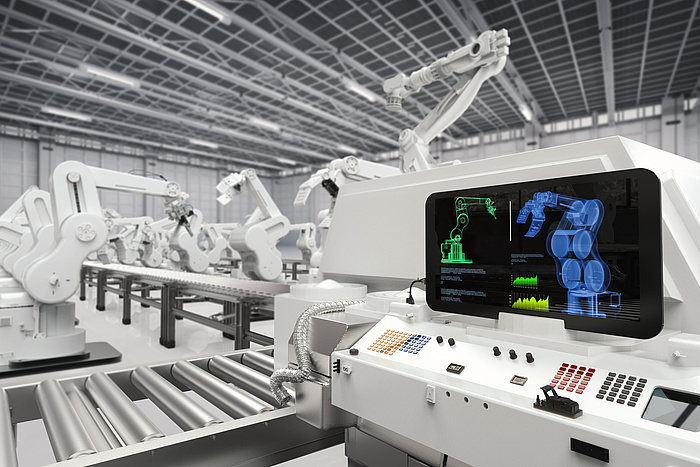

Dieser Frage und noch vielen mehr widmet sich Olga Saukh, Expertin für vernetzte Sensorik und Datenanalyse an der TU Graz und am Complexity Science Hub Vienna. In modernen Produktionsumgebungen spielen Maschinen, Roboter, Werkzeuge und Menschen in einem komplexen System zusammen. Bei jedem einzelnen Produktionsschritt müssen höchste Qualitäts- und Sicherheitsstandards eingehalten werden – dazu gehört auch, dass sowohl produktionsmaschinen als auch das Produkt selbst während des Herstellungsprozesses ständig überwacht werden.

Die schiere Menge an Daten, deren Komplexität und die Vielfalt an Produktionsprozessen stellen heutige Methoden der Datenanalyse vor große Herausforderungen.

Eine große Anzahl an Sensoren zeichnet während des Fertigungsprozesses entlang der Montagelinie Daten auf – eingehende Analysen dieser Daten können den Prozess verbessern. „Die schiere Menge an Daten, deren Komplexität und die Vielfalt an Produktionsprozessen stellen heutige Methoden der Datenanalyse vor große Herausforderungen. Um diese große Menge an Echtzeitdaten sinnvoll nutzen zu können, benötigen wir fortschrittliche Analysemethoden aus den Bereichen maschinelles Lernen und Komplexitätsforschung“, erklärt Olga Saukh, die seit wenigen Monaten die Laufbahnstelle für Komplexe Vernetzte Produktionssysteme am Institut für Technische Informatik innehat.

Individuelle Massenprodukte?

„Die Verlagerung von der Massenproduktion zur Massenanpassung stellt sowohl Produktionsbetriebe als auch Kundinnen und Kunden vor große Herausforderungen“, erklärt die Forscherin. Ziel smarter Fabriken ist es, statt einer hohen Stückzahl des immer gleichen Produktes individualisierte Einzelstücke vom Fließband herzustellen, die nach den Wünschen und Anforderungen der Endverbraucher gestaltet sind. Dazu müssen die Produkte aber quasi selbst wissen, wie sie schlussendlich aussehen sollen und welche Produktionsschritte dazu notwendig sind. Und sie müssen diese Anforderungen an die erzeugenden Maschinen und Roboter kommunizieren können, die sich wiederum selbst organisieren und die notwendigen Arbeitsschritte umsetzen müssen. „Problematisch ist bei dieser Entwicklung, dass die komplexen Produktionssysteme immer effizienter und schneller werden sollen, aber auch robust gegenüber Fehlern sein müssen“, so Saukh. „Das ist neu gegenüber der zeitigen Strategien zur Risikominimierung, die auf Redundanzen und einer feinen Prozesssteuerung basieren. Damit werden zwar Fehler vermieden, aber es erhöht die Durchlaufzeit.“

Die Wahl als Qual

Paradoxerweise sinke durch die vielen Wahlmöglichkeiten aber auch die Kundenzufriedenheit, erzählt Saukh weiter: „Der Psychologe Barry Schwartz hat das als ‚Paradoxon der Wahl‘ bezeichnet: Es gibt so viele ‚richtige‘ Wahlmöglichkeiten, dass wir überfordert, unentschieden und letztlich unzufrieden zurückbleiben.“ In Zukunft werden deshalb neue Instrumente zur Unterstützung der Entscheidungsfindung immer wichtiger, glaubt Saukh: „Zum Beispiel personalisierte Empfehlungssysteme, personalisierte Nachrichten und personalisierte Medizin.“

Die Wissenschafterin arbeitet am Institut für Technische Informatik in der Grazer Inffeldgasse – einen großen Teil ihrer Zeit aber verbringt sie am Complexity Science Hub Vienna.

Themen wie diese stehen im Zentrum des Forschungsinteresses am Complexity Science Hub Vienna, einem Forschungsverbund von vier österreichischen Universitäten (TU Graz und TU Wien, MedUni Wien, WU Wien) und zwei Forschungsinstitutionen (AIT, IIASA), in dem sich Forschende unterschiedlicher akademischer Hintergründe mit komplexen Systeme befassen. „Der Hub ist ein wunderbarer Ort, um sich auszutauschen und gemeinsame Lösungen zu finden. Obwohl alle Forschenden aus unterschiedlichen Gebieten kommen und an sehr unähnlichen Projekten arbeiten, sind unsere Methoden doch sehr ähnlich und wir können uns wunderbar gegenseitig unterstützen“, erzählt Saukh, die für die TU Graz am Complexity Science Hub Vienna tätig ist. Ihr Forschungsinteresse ist unter anderem, dezentrale Lösungen zu entwickeln, um Produktionssysteme flexibler und widerstandsfähiger zu machen. Maschinen und Roboter sollen befähigt werden, Entscheidungen selbst zu treffen, selbstständig miteinander zu arbeiten und sich autonom zu organisieren. „Trotz aller noch offenen Sicherheitsfragen ist dieser Trend sehr interessant und ich sehe darin großes Potenzial“, ist Saukh begeistert.

Eine smarte Fabrik ist ein komplexes System.

Mensch und Produktion

Durch die Fortschritte in den Bereichen Automatisierung, Kommunikation, Internet of Things und künstliche Intelligenz wird die Frage, welche Rolle der Mensch in den Fabriken der Zukunft spielen wird, immer wichtiger. „Ziel muss sein, die Arbeit in Fabriken so zu gestalten, dass menschliches Potenzial ausgeschöpft und Kreativität gefördert wird. Dann können Menschen nachhaltig immer stärker automatisierte Fabriken unterstützen und optimieren“, erklärt Saukh. Sie erwartet, dass in Zukunft zwei Arten von Jobs dominieren werden: Aufgaben, die Kreativität, Führung und Out-of-the-Box-Denken erfordern, und Aufgaben, die Expert/innenwissen und Flexibilität erfordern. Diese beiden Aufgaben zu automatisieren sei derzeit – noch – nicht möglich. „Mich interessiert vor allem, die menschliche Beteiligung am Produktionsprozess zu messen und ihre Entwicklung im Laufe der Zeit zu quantifizieren. Ich versuche, die Wurzeln der menschlichen Kreativität zu verstehen, um die Ideen- und Entscheidungsfindung in zukünftigen Fabriken fördern zu können.“ Erprobt werden ihre Lösungsansätze unter anderem in der smartfactory@tugraz – einer Lernfabrik in der Grazer Inffeldgasse, in der in kleinem Maßstab Produktionsumgebungen der Zukunft nachgebaut werden können.

Dieses Forschungsprojekt ist im FoE „Information, Communication & Computing“ verankert, einem der fünf Stärkefelder der TU Graz.

Mehr Forschungsnews aus diesen Bereichen finden Sie auf Planet research.