Die Ergebnisse sind beeindruckend: „Im Vergleich zu fossilem Diesel spart der in der bioCRACK-Anlage generierte Treibstoff 85 Prozent der Treibhausgase ein“, erklärt Chemieingenieur Nikolaus Schwaiger. Der am Institut für Chemische Verfahrenstechnik und Umwelttechnik gemeinsam mit dem steirischen Biogas- und Biodiesel-Anlagenbauer BDI BioEnergy International AG entwickelte bioCRACK-Prozess stellt direkt und so einfach wie keine andere Biomasse-Verflüssigungsstrategie Kohlenwasserstoffe aus Zellulose, dem Baugerüst von Pflanzen, her.

Nikolaus Schwaiger war bei der Entwicklung des Verfahrens von Anfang an dabei: Von Kleinversuchen, eine davon seine Dissertation, bis hin zur Pilotanlage bei der OMV in Schwechat, das die innovative Bio-Dieselproduktion im großen Maßstab getestet hat.

Zukunftsweisende Technologie

Die Forschungsgruppe um Nikolaus Schwaiger an der TU Graz ist österreichweit die einzige, die an der direkten Verflüssigung von Biomasse zu Biotreibstoffen der zweiten Generation arbeitet – also an Biotreibstoffen, die nicht aus Nahrungspflanzen wie Palmöl oder Raps hergestellt werden. Das Verfahren ist ein wichtiger Beitrag für einen klimafreundlichen Verkehr und zur Einhaltung jener EU-Vorgabe, die vorschreibt, dass bis zum Jahr 2020 zehn Prozent der im europäischen Verkehr aufgewendeten Energie aus nachwachsenden Quellen stammen müssen. Darüber hinaus wird Österreichs Abhängigkeit von Rohölimporten gesenkt: Die Wertschöpfung, die bei der Herstellung von biogenen Treibstoffen entsteht, bleibt im Land und wird nicht an erdölexportierende Länder abgegeben.

Konventionelle Produktionswege mit Mehrwert

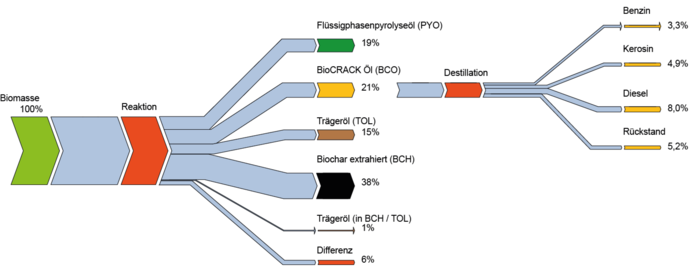

Bei der Gewinnung des Bio-Treibstoffs wird auf bereits vorhandene Infrastrukturen in der Mineralölindustrie zurückgegriffen. „Vereinfacht kann man sagen, dass beim bioCRACK-Verfahren feste, sauerstoffreiche und nicht essbare Biomasse – zum Beispiel Abfallholz, Weizenstroh oder Schilfgras – ohne Sauerstoff in einem flüssigen Wärmeträger erhitzt und so zersetzt wird“, so Nikolaus Schwaiger. Der flüssige Wärmeträger ist dabei Vakuumgasöl, ein Nebenprodukt der Mineralölraffination. Das Vakuumgasöl und die Biomasse werden zwischen 350 und 400 Grad Celsius „gecrackt“ – das bedeutet, die Makromoleküle werden in kleinere Bruchstücke zerlegt. Es entsteht an erster Stelle bioCRACK-Öl aus gecracktem Vakuumgasöl und Zerfallsprodukten der Biomasse. Daraus kann man einen Treibstoff mit etwa zehn Prozent biogenem Anteil gewinnen, der in einer Raffinerie direkt weiterverarbeitet werden kann. 15 Prozent des biogenen Kohlenstoffs lösen sich in das nicht-gecrackte Trägeröl. Dieses kann in einem weiteren Prozessschritt in der Raffinerie zu Treibstoff „upgegradet“ werden.

Bilanz des biogenen Kohlenstoffs bei der Pyrolyse von Fichtenholz bei 375 Grad Celsius in der bioCRACK-Pilotanlage in der OMV-Raffinerie Wien/Schwechat.

Beim bioCRACK-Prozess entsteht zudem Flüssigphasenpyrolyseöl, ein Gemisch aus sauerstoffreichen, wasserlöslichen Verbindungen der Biomasse und Reaktionswasser. Diese flüssige Komponente muss von Sauerstoff und Wasserstoff befreit werden („Hydrodeoxygenierung“), um als Treibstoff nutzbar zu sein. „Derzeit können wir etwa 23 Prozent der eingesetzten Biomasse zu Treibstoffen umwandeln“, erklärt Nikolaus Schwaiger. „Unser Ziel ist es nun, durch die Hydrodeoxygenierung des Flüssigphasenpyrolyseöls einen Treibstoff mit bis zu 100 Prozent biogenem Kohlenstoffanteil im industriellen Maßstab herzustellen.“ Dies ist den Forschenden an der TU Graz bereits im kleinen Maßstab gelungen. Im aktuellen FFG-geförderten Projekt „bioBOOSt plus“ wollen sie diese Technologie nun praxistauglich machen.

Dieses Forschungsgebiet ist an der TU Graz im Field of Expertise "Mobility & Production" verankert, einem von fünf strategischen Schwerpunktfeldern.