Auch an der TU Graz arbeitet man an der additiven Fertigung von Betonteilen mittels Druckroboters.

„Begonnen hat alles ganz klassisch: Mit einem neugierigen Studenten“, erzählt Andreas Trummer vom Institut für Tragwerksentwurf der TU Graz. „Einer unserer Studierenden hatte vom 3D-Betondruck gehört und wollte diesen in seiner Masterarbeit eingehend untersuchen.“ Jürgen Holl – damals im Masterstudium Architektur – nutzte das ABB-Roboter-Labor des Instituts für den prototypischen Aufbau einer Förder- und 3D-Printanlage. Er verbrachte Stunden und Tage damit, die Geheimnisse des Betondrucks zu erforschen. Und dann widmete sich das Institut einer noch größeren Frage: Wie kann man diese völlig neue Technologie im Bauwesen zukünftig nutzen?

„In einigen Bereichen hat sich das Baugewerbe in den vergangenen Jahrzehnten kaum verändert“, erklärt Stefan Peters, Leiter des Instituts für Tragwerksentwurf. „Die Abläufe, nach denen heute Bauten entstehen, unterscheiden sich kaum von jenen, die ich als Jugendlicher bei Ferialjobs am Bau kennenlernte. Aus dem Wunsch, hier Neues zu schaffen, entstand 2015 das Projekt COEBRO (Additive Fabrication of Concrete Elements by Robots). Es wird von der Österreichischen Forschungsförderungsgesellschaft (FFG) und Partnern aus Wissenschaft und Wirtschaft über das Bridge-Programm finanziert und getragen.

Intention der Förderschiene Bridge ist es, gemeinsam mit Institutionen und Unternehmen aus Industrie und Wissenschaft praxisnahe Grundlagenforschung zu betreiben und neue Forschungsfelder zu erschließen.

Stefan Peters und Andreas Trummer leiten das Projekt COEBRO gemeinsam mit Bernhard Freytag vom Labor für Konstruktiven Ingenieurbau und Viet Tue Nguyen vom Institut für Betonbau. „Was uns antreibt, ist zum einen der feste Glaube, dass ein Technologiesprung im Bauwesen möglich ist“, erklärt Stefan Peters. „Und zum anderen glauben wir, dass diese Technologie genutzt werden kann, um effizienter und ressourcenschonender zu bauen.“

An der TU Graz sind im Bereich Planung, Organisation, Robotersteuerung und generelle Durchführung im Labor Robert Schmid, Georg Hansemann und Dominik Schraml beteiligt. Für das Engineering zeichnen Eva Pirker, Joshua Tapley und Christoph Holzinger verantwortlich. Für die Versuchsdurchführung und das Labor ist Valentino Sliskovic zuständig und im Bereich Betontechnologie Huy Hoang Kim.

Ressourcenschonender Bau

Im Projekt COEBRO hat man sich auf die Produktion von Betonfertigteilen spezialisiert. Das derzeit verbreitetste Herstellungsverfahren ist die Gusstechnik: Dabei wird flüssiger Beton in eine bereits zuvor gebaute und angepasste Schalung gefüllt, wo er sich in der gewünschten Form verfestigt. So gefertigte Bauteile sind zwar äußerst robust, aber nicht immer effizient. Nur wenn aus einer Schalung immer gleiche Betonteile gefertigt werden, ist dieses System wirtschaftlich – egal, ob es nun notwendig ist, immer gleich viel Material zu verbauen, oder nicht. Individuelle oder geometrisch anspruchsvolle Schalungen sind teuer und oft nicht rentabel und werden daher nur sehr selten im Planungsprozess angedacht. Stefan Peters veranschaulicht das Dilemma an einem klassischen Deckenelement, das laut Peters europaweit für Millionen von Quadratmetern eingesetzt wird: Das Element ist an allen Stellen rund 30 Zentimeter dick, hat eine Spannweite von rund acht Metern und wird von Stützelementen getragen.

Im Rahmen von COEBRO haben wir uns überlegt, an welchen Stellen des Deckenelements wir Beton einsparen könnten, ohne an Performance zu verlieren. So individuell geplante Elemente kann ein Druckroboter auf Basis eines digitalen Modells umsetzen.

„Das ist relativ schnell zu planen, einfach umzusetzen und es kann eigentlich nicht wirklich etwas schiefgehen“, so Peters. „Effizient im Sinne einer Ressourcenschonung ist das aber nicht. Im Rahmen von COEBRO haben wir uns überlegt, an welchen Stellen des Deckenelements wir Beton einsparen könnten, ohne an Performance zu verlieren. So individuell geplante Elemente kann ein Druckroboter auf Basis eines digitalen Modells umsetzen.“

Aber warum ist das Betonsparen sinnvoll? Es ist vor allem eine Frage der Ressourcenschonung, wie Peters erläutert: „Heutigen Berechnungen zufolge sind die fossilen Rohstoffe Kohle und Öl nur noch gut 100 Jahre in der heutigen Form nutzbar – für die Zement- und Stahlproduktion braucht es aber eine Menge davon. Wir werden uns also bald ernsthaft die Frage stellen müssen, mit welchen Rohstoffen wir in Zukunft bauen können und wieweit die Stoffe wiederverwendbar sind, wenn sie einmal verarbeitet wurden. Hinzu kommt, dass die Herstellung der gängigen Baustoffe große Mengen an CO2 freisetzen. Ein effizienterer Ressourceneinsatz könnte hier viel einsparen.“

Zukunft des Baues

Das Institut für Tragwerksentwurf arbeitet in COEBRO gemeinsam mit wissenschaftlichen Partnern der TU Graz – dem Institut für Betonbau und dem Labor für konstruktiven Ingenieurbau – und mit zahlreichen Partnern aus der Industrie: dem Energie- und Automatisierungstechnikkonzern ABB, der Anlagenbaufirma Hage, dem Chemieunternehmen Sika, dem Schalungs- und Gerüstbauer Peri und dem Fertigteilspezialist Kirchdorfer. „Wir haben uns ganz bewusst Unternehmen ins Boot geholt, die in ihrer Gesamtheit den gesamten Produktionsweg eines Betonfertigteils abbilden“, erklärt Trummer, der ebenfalls zentral in das Projekt involviert ist. „So erhielten wir einerseits wichtige Einblicke in die realen Gegebenheiten der Baubranche. Die Unternehmen wiederum können aus den Forschungsergebnissen Erkenntnisse für die Zukunft der Branche ableiten.“ Ist der 3D-Betondruck erst einmal ausgereift, hat diese Technologie das Potenzial, den Betonbau von Grund auf zu ändern: „Das wäre ein Paradigmenwechsel.“

Case Studies

Um die neue Bautechnik zu überprüfen, hat man sich im Projekt COEBRO die Realisierung von zwei Fertigteilen vorgenommen: zum einen das oben angeführte Deckenelement mit entsprechenden Aussparungen, zum anderen ein aufwendig verschnörkeltes Fassadenteil, das in einer Schalung so nicht produzierbar wäre.

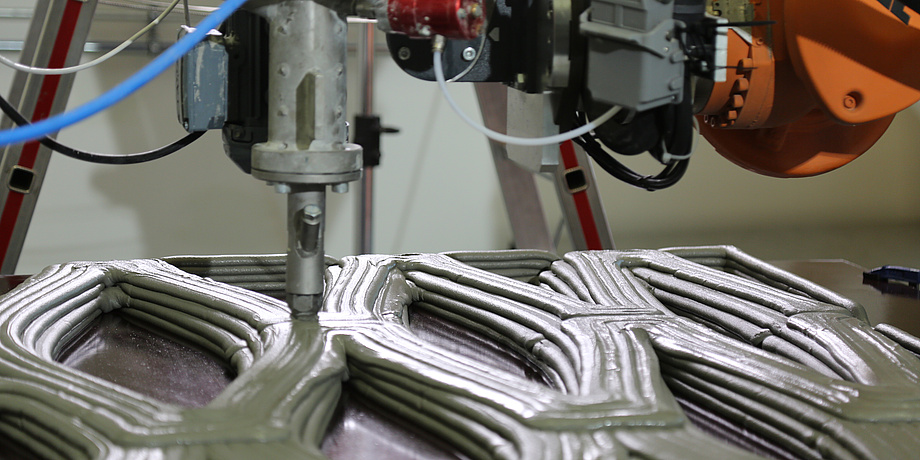

Mitte November fanden die lange erwarteten ersten Druckversuche im Institut für Konstruktiven Ingenieurbau statt – mit Erfolg, wie sich Stefan Peters heute freut: „Das ist gerade ein wirklich schöner Moment.“

Bis dahin war es aber kein leichter Weg: Der Realisierungsprozess gestaltet sich äußerst aufwendig und forderte ein großes Team an Projekt- und Universitätsassistent/innen sowie Diplomand/innen täglich aufs Neue heraus: Zu Beginn wurden die beiden Elemente eingehend rechnerisch untersucht, alle Einsparmöglichkeiten erörtert und überprüft. Anschließend mussten die Fahrwege des Roboters, der die Elemente produziert, analysiert werden: „Wenn ich eine Schalung in einer bestimmten Form habe, dann brauche ich den Beton nur reinzukippen und alles ist gut“, erklärt Peters. „Wenn ich das Element aber drucken will, muss ich die Fahrwege des Druckroboters zuvor ganz genau berechnen. Im Grunde genommen ist das so, als würde ich ein Haus zeichnen, ohne dabei den Stift abzusetzen.“

Video starten

Video: Sehen Sie den erfolgreichen ersten Druckversuch.

Auf Basis der Ergebnisse wurde gemeinsam mit den Industriepartnern ein geeigneter Druckkopf für den Roboter entwickelt. „Zu Beginn haben wir den Beton noch mit der Hand angerührt und über einen Trichter aufgebracht“, denkt Trummer schmunzelnd an die Projektanfänge zurück. Heute wird eine Schneckenpumpe eingesetzt und die Betonmischung trocken in einem Big-Bag-Sack aufbewahrt. Ein entsprechend langer Schlauch transportiert den Beton dann bis zum Printkopf, der den Beton in Bahnen ablegt.

Herausforderung Beton

Eine große Herausforderung stellte die Optimierung der druckbaren Betonmischung dar. „Beim Betondruck muss dieser beim Fluss durch die Druckdüse noch transportfähig sein und darf auch bei kurzen Pausen nicht verkleben. Gleichzeitig darf er, an seinem Bestimmungsort angekommen, aber nicht mehr verrinnen und muss mit der zuvor aufgetragenen Schicht eine Bindung eingehen“, erklärt Andreas Trummer. „Vor allem die Pumpbarkeit machte uns zu schaffen. Mittlerweile haben wir aber eine gute Mixtur gefunden.“ Dabei handelt es sich um eine besonders feine Betonmischung, deren gröbste Teile nur maximal drei Millimeter groß sind.

Zuständig für die richtige Betonmischung: Betontechnologe Huy Hoang Kim.

Auch die Verbindung zwischen den einzelnen Betonbahnen war anfangs ein großes Problem, wie Trummer weitererzählt: „Zu Beginn konnte man die Bahnen einfach voneinander trennen. Heute ist das nicht mehr so, wir haben einen sehr homogenen Querschnitt der einzelnen Lagen Beton.“

Zukunftsmusik

Bis es nun aber möglich ist, einfach einen Betondrucker in den Garten zu stellen und auf das fertige Haus zu warten, wird es noch einige Zeit dauern – da sind sich alle beteiligten Expertinnen und Experten einig. „Unser Projekt ist nur ein sehr kleiner Ausschnitt aus diesem großen Forschungsbereich. Derzeit arbeiten viele Forschungsteams weltweit an diesem Thema – und alle stehen vor ähnlichen Problemen: Welche Zusammensetzung muss der Beton haben? Welche Maschine kann man für den Druck einsetzen?“, erklärt Peters. „Wir als TU Graz sind aber ganz vorne dabei, wenn es um die zukünftigen Einsatzfelder der neuen Technologie geht. Denn darüber haben sich bisher nur sehr wenige Gedanken gemacht.“

Nachfolgeprojekte, die auf die Erkenntnisse von COEBRO aufbauen, sind bereits in Planung.

Mit dem Ergebnis zufrieden: Das Druckteam nach dem erfolgreichen Druck des Prototyps.

Dieses Forschungsgebiet ist im Field of Expertise „Sustainable Systems“ verankert, einem der fünf Stärkefelder der TU Graz.

Mehr Forschungsnews aus diesem Bereich finden Sie auf Planet research.