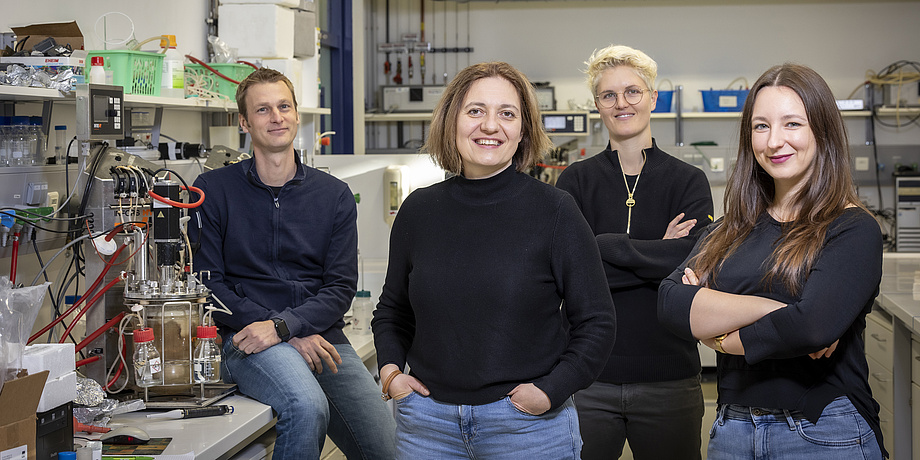

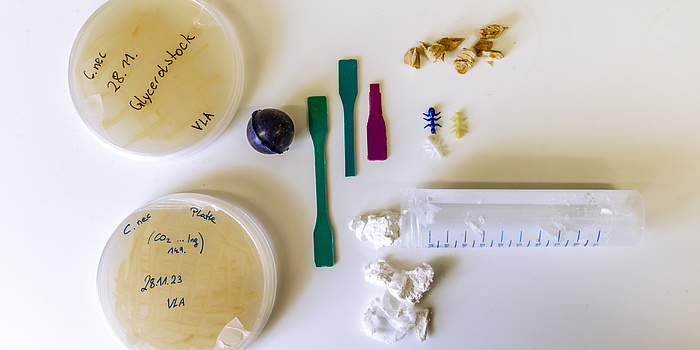

Vor den Biotechnologinnen Regina Kratzer und Vera Lambauer liegen mehrere Murmeln in Schwarz, Grau und Violetttönen. Und kleine Ameisen in blau. All diese Anschauungsmaterialien sind aus einem speziellen Bioplastik gefertigt, an dem die Forschenden an der TU Graz arbeiten. Die Bakterien werden mit einem Gemisch aus H2, O2 und CO2 gefüttert und produzieren als Stoffwechselprodukt ein Biopolymer. Die Zellen bestehen am Ende der Gasfermentation aus 80 Prozent Bioplastik. „Unsere Bakterien sind klassische Cupravidus necator-Stämme, mit denen auch andere Forschungsgruppen arbeiten. Wir vom Institut für Biotechnologie und Bioprozesstechnik in Zusammenarbeit mit dem Institut für Wärmetechnik (wo die Anlage/der Bioreaktor untergebracht ist) versuchen, die Gasfermentation als neue Technologie zu etablieren. Beim menschlichen Metabolismus wäre übrigens Fett das Nebenprodukt des Stoffwechsels, der bei den Bakterien das Biopolymer hervorbringt“, erklärt Regina Kratzer.

Aus der erhaltenen Biomasse wird im Labor das Plastik isoliert und weiterverarbeitet. Carina Frank vom Institut für Chemische Technologie von Materialien arbeitet etwa an einem Kautschuk-artigen Material, testet davon unterschiedliche Zusammensetzungen und unterzieht Teststäbchen mechanischen Tests. „Unser Material fühlt sich an wie herkömmliches Plastik, ist aber etwas spröder“, erklärt sie. „Die Kunst besteht darin, es so flexibel zu machen, dass es gut einsetzbar ist, aber trotzdem einfach und schnell biologisch abbaubar bleibt.“ Das Plastik an sich hat unter normalen Umgebungsbedingungen eine Haltbarkeit von etwa 200 Jahren, kann aber von Mikroorganismen in passender Umgebung in kurzer Zeit abgebaut werden. Das Plastik aus der Gasfermentation wird somit nachhaltig, biobasiert hergestellt und ist biologisch abbaubar. Langlebiges Mikroplastik entsteht beim Abbau nicht, da sich die Abbaugeschwindigkeit des Bioplastiks bei kleinen Partikeln stark erhöht.

Gleichzeitig wird im Labor an der Effizienz der Gasfermentation gearbeitet sowie an einem sicheren, einfach regelbaren Bioreaktor als „Wohnort“ der Bakterien. „Wir füttern die Bakterien mit einem genauen Gemisch unterschiedlicher Gase. Und das ist eine recht explosive Angelegenheit: Wir müssen hier H2 mit CO2 und O2 mischen. Eine gute Prozesskontrolle ist deshalb unheimlich wichtig“, erklärt Kratzer. Für diese Kontrolle ist das Institut für Regelungs- und Automatisierungstechnik zuständig. „Je größer die Anlage wird, desto schwieriger ist es auch, eine uniforme gewünschte Konzentration der Gase im direkten Umfeld der Bakterien einzustellen“, erklärt Markus Reichhartinger, der an der Prozesskontrolle arbeitet.

Bio-Produkte aus der Bakterien-Zucht

Ziel der Forschungsaktivitäten ist es, einen Kunststoff aus CO2 (und auch anderen biologischen Rohstoffen) herzustellen, der ähnliche Eigenschaften aufweist wie Plastik, das aus fossilen Rohstoffen gewonnen wird. Gleichzeitig soll er in Biogas- oder Kompostanlagen einfach und schnell abbaubar sein. „Daraus können dann unterschiedliche Produkte gemacht werden. Plastiksackerl zum Beispiel für Supermärkte. Oder Mulchfolien, die nach einem Jahr im Boden abgebaut werden sollen. Es könnten auch Implantate für den menschlichen Körper sein, die eine temporäre Stützfunktion haben, aber danach ebenfalls im Körper abgebaut werden sollen“, erklärt Kratzer ihre Zukunftspläne. Auch in Richtung Autoreifen oder Schuhsohlen denken die Forschenden – also all jene Bereiche, wo es starke Abriebe von bisher umwelt- und gesundheitsschädlichen Stoffen gibt. Gleichermaßen könnte das Bioplastik in der Kosmetik Anwendung finden.

Am Institut für molekulare Biotechnologie werden die Bakterien gentechnisch verändert, damit das Bioplastik vorteilhafte Eigenschaften bekommt. Ebenfalls geforscht wird daran, die Bakterien so zu verändern, dass sie Biofuels oder Proteine aus CO2 herstellen, um zum Beispiel hochwertige Futtermittel zu erzeugen.