Der nachwachsende Rohstoff Holz ist klimaneutral, leicht und fest zugleich und dadurch grundsätzlich attraktiv für den Einsatz im Fahrzeugbau. Eine Herausforderung dabei ist bislang die robuste Verbindung zwischen Holz und den anderen Materialien im Fahrzeug wie Metallen und Kunststoff-Verbundwerkstoffen. Das Forschungsteam um Sergio Amancio am Institut für Werkstoffkunde, Fügetechnik und Umformtechnik der TU Graz - Gean Marcatto, Awais Awan, Willian Carvalho und Stefan Herbst - hat nun zwei Techniken erfolgreich getestet, mit denen solche extrem festen Verbindungen ohne Klebstoff oder Schrauben gelingen. Die Anwendung der Techniken am Material Holz sind zum Patent angemeldet und könnten in der Flugzeugindustrie, dem Automobilbau und der Möbelbranche zum Einsatz kommen.

Durch Fügetechnik und Additive Manufacturing kann Holz weniger nachhaltige Materialien ersetzen

Die beiden Fügetechniken eignen sich für jeweils eigene Anwendungsgebiete, als Testmaterialien kamen Buchen- bzw. Eichenholz und ein kohlenstofffaserverstärktes Polyamid und Polyphenylensulfid, sowie Edelstahl 316L und Ti-64-Legierungen zum Einsatz. „Unsere Motivation ist klar der Umweltschutz“, sagt Sergio Amancio. Mit neuen Fertigungsverfahren könnte der nachwachsende Rohstoff Holz Bauteile aus energieintensiven oder schwer recycelbaren Materialien ersetzen.

AddJoining: 3D-Druck führt zu Verbindung über die Holzporen

Bei der AddJoining-Technik wird auf einer Oberfläche – in diesem Fall Holz – angesetzt und mit einem 3D-Druck-Verfahren direkt ein Bauteil aus Kunststoff-Verbundwerkstoffen aufgedruckt. Das aufgedruckte Material dringt in die Holzporen ein, wo es zu einer chemischen Reaktion kommt, ähnlich der Reaktion von Klebstoff mit Holz. Die daraus entstandenen Verbindungen schlossen in mechanischen Belastungstests höchst erfolgreich ab. „Wir konnten nach dem Bruch der Konstruktion in den Holzporen Kunststoff und im Kunststoff Holzfasern finden, was darauf schließen lässt, dass der Bruch im Holz oder Kunststoff, aber nicht an der Verbindung stattgefunden hat“, erklärt Gean Marcatto, der als Postdoc am Institut an diesem Prozess gearbeitet hat. Diese erfolgreichen Versuche wurden an der unbehandelten Holzoberfläche durchgeführt.

Noch wesentlich haltbarere Verbindungen könnten entstehen, wenn vorab durch Ätzen oder Lasern eine Mikro- oder Nano-Struktur in das Holz eingearbeitet wird, um die Poren und damit die Anbindungsflächen zu erhöhen. „Wir wollten aber mit möglichst wenigen Schritten und vor allem ohne Chemikalien arbeiten“, erklärt Sergio Amancio den Hintergedanken. „Diese Technik können wir vor allem mit komplizierten Geometrien gut anwenden, weil die Bauteile direkt auf die Oberfläche gedruckt werden – in welcher Geometrie auch immer erforderlich.“

Im Video auf YouTube zeigen wir die beiden Verfahren.

Ultraschall sorgt für stabile Punktverbindung

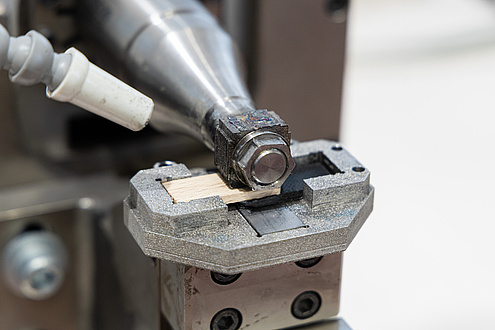

Beim Ultraschallfügen wird ein Holzbauteil durch eine Sonotrode in Vibration versetzt. Bei Kontakt mit dem Grundbauteil – in diesem Fall Kunststoff oder Kunststoff-Verbundwerkstoff– entsteht durch die Reibung Hitze und das Holz dringt in die Oberfläche des Grundbauteils ein. So lässt sich eine sehr stabile Punktverbindung erzielen, gemischt aus mechanischer Verzahnung (weil der geschmolzene Kunststoff im Holz wieder erstarrt) und Adhäsionskräften. „Diese Technik eignet sich vor allem für lange Bauteile und 2D-Strukturen, da wir eine sehr gezielte statt einer flächigen Verbindung erreichen“, erklärt Awais Awan, der sein Doktorat der Fügetechnik mittels Ultraschall gewidmet hat. Auch diese Verbindungen konnten äußerst erfolgreich mechanisch getestet werden. Durch eine gezielte Oberflächenbehandlung und Anpassung der Porenstruktur bzw. Oberflächentexturierung könnte die Hybridverbindung ebenfalls verbessert werden.

In Zukunft möchte das Team mit Partnern aus der Automobil-, Flugzeug- und Möbelbranche weiter an den Technologien feilen.

Diese Forschung ist im Field of Expertise „Advanced Materials Science“ verankert, einem von fünf strategischen Schwerpunktfeldern der TU Graz.

Sie möchten die aktuellen Stories, Forschungsgeschichten, Interviews oder Blogbeiträge der TU Graz direkt auf Ihr Smartphone oder in Ihren E-Mail-Eingang erhalten? Abonnieren Sie kostenfrei den TU Graz-Telegram-Newsletter.