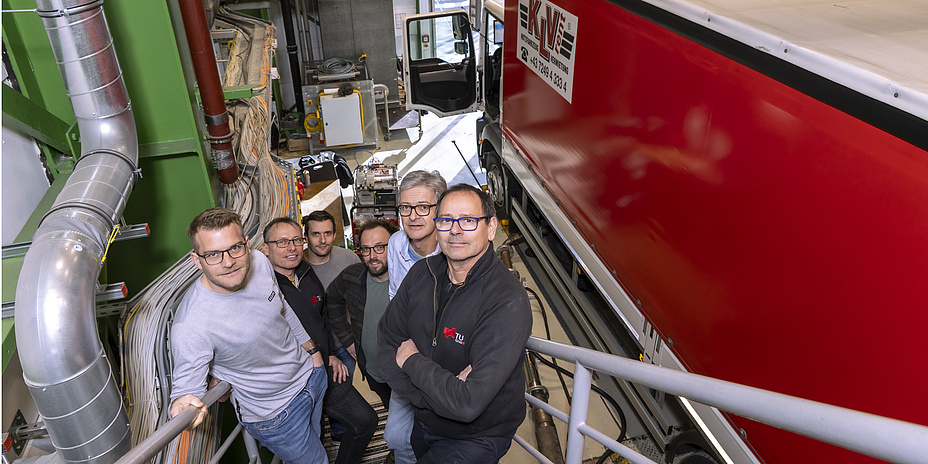

Völlig auf der Rolle: Messungen am Rollenprüfstand der TU Graz

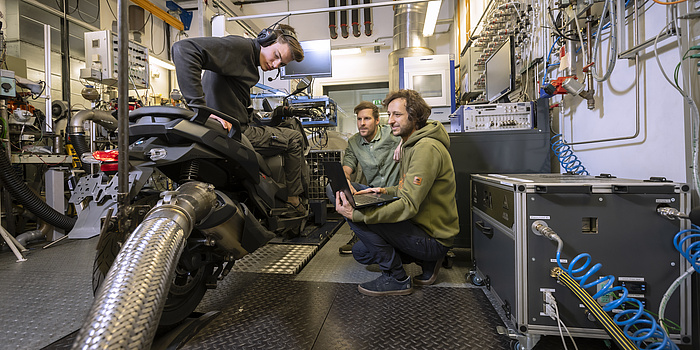

„Wir können viel genauere Messungen machen, wenn uns der LKW nicht davonfährt“, erzählt Stefan Hausberger mit einem Zwinkern um die Augen. Am Institut für Thermodynamik und nachhaltige Antriebssysteme können Forschende vom kleinsten Moped bis zum großen LKW oder Bus alle Fahrzeugtypen im Stand testen. Möglich machen das mehrere Rollenprüfstände für unterschiedliche große Fahrzeuge: Am Zweiradprüfstand „fahren“ Mopeds und Motorräder, an einem mittelgroßen Prüfstand Autos und in der größten und längsten Halle sogar ganze Busse und schwere LKW und Sattelzüge. „Wenn wir die Türen aufmachen, dann können wir sogar ganze Gelenkbusse testen“, erzählt Hausberger von den möglichen Dimensionen.

So funktionieren die Rollenprüfstände

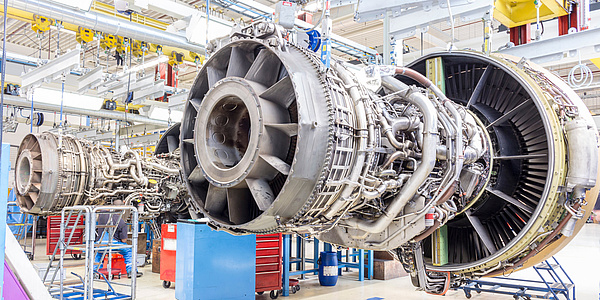

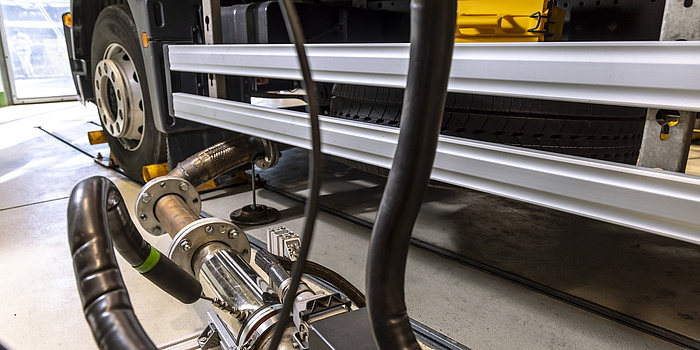

Die Rollenprüfstände sind genau das, wonach sie klingen: Im Boden eingebaute Rollen aus widerstandsfähigem Stahl, die dank eines leistungsstarken Elektromotors die Fahrwiderstände für alle möglichen Fahrbedingungen, Steigungen und Geschwindigkeiten simulieren können. Die Antriebsachse bzw. deren Reifen werden auf diesen Rollen platziert und los geht die Testfahrt. Auf einem Bildschirm sehen die Fahrerinnen und Fahrer die zu fahrende Strecke. Der Elektromotor simuliert die Bedingungen und ausgeklügelte Messtechnik fängt alles ein, was eingefangen werden soll. Das können etwa Emissionen sein, die aus dem Auspuff des Fahrzeuges kommen, oder neuerdings auch der Abrieb, den Reifen oder Bremsen in die Umwelt schleudern.

Modernisierter Prüfstand für Wasserstoff und mehr Sicherheit

Der LKW-Rollenprüfstand wurde im vergangenen Jahr modernisiert und sicherheitstechnisch auf den neuesten Stand gebracht. Prüfstandsleiter Konstantin Weller erklärt: „Wir konnten bisher klassische Verbrennungskraftmotoren und natürlich Elektrofahrzeuge testen. Nach dem Umbau können wir nun auch Wasserstofffahrzeuge untersuchen, die ganz besondere Sicherheitsvorkehrungen benötigen.“ Wasserstoff ist hoch explosiv und sehr leicht. Tritt er an einer beliebigen Stelle im Messsystem aus, steigt er auf und sammelt sich unter der Hallendecke. Ein Funke genügt und es käme zur Katastrophe. Aber Konstantin Weller beruhigt: „Wir haben sehr feinfühlige Sensorik installiert, die im Falle eines Lecks sofort den Prüfstand abschaltet und das Gebläse aktiviert, um den Wasserstoff nach außen zu transportieren.“ Und als Nachsatz: „Man kann den Prüfstand also gefahrlos betreten.“ Gleichzeitig wurde ein neues Klimasystem eingebaut, dass neben heißen (und vor allem konstanten) Sommertemperaturen nun auch sehr kalte Bedingungen im Prüfstand erzeugen kann. „Und der Prüfstand schaut zudem noch wirklich sehr hübsch aus“, schmunzelt Weller.

Zum Vergleich gibt es auch On-Board-Messungen bei Fahrzeugen, die tatsächlich auf der Straße unterwegs sind. Dabei wird ein mobiles Equipment auf dem Gefährt montiert – dabei können aufgrund des geringeren Platzes und des Strombedarfs für die Messgeräte etwas weniger Abgaskomponenten detektiert werden. „Wir kombinieren meistens beide Methoden – führen also einerseits die Real-Life-Messungen durch und verfeinern dann alles am Prüfstand.“

Simulationstechnik für Zertifizierungen

Wichtiger Faktor bei den Untersuchungen sind die Simulationsmodelle, die am Institut entstanden sind. Stefan Hausberger: „Wir haben in den vergangenen Jahren ein EU-weites System für die CO2-Zertifizierung von LKW entwickelt, das mit Komponententests und Fahrzeugsimulation arbeitet. Mit dieser Methode erhält seit 2019 jeder neue LKW in der EU seinen zertifizierten Verbrauchs- und CO2-Wert. In einer anderen EU-weiten Aktivität erzeugen wir ein noch umfassenderes Profil aller Kraftfahrzeuge. Dabei zählen nicht nur die Abgase aus dem Auspuff, sondern auch alle sonstigen Emissionen, wie Reifen- oder Bremsabrieb.“

Der Prüfstand steht für Prüfansuchen offen. Bitte nehmen Sie bei Ideen mit Konstantin Weller oder Stefan Hausberger Kontakt auf.

Kontakt

Stefan Hausberger

Ao.Univ.-Prof. Dipl.-Ing. Dr.techn.

Tel.: +43 316 873 30260

hausberger@tugraz.at

Konstantin Weller

Dipl.-Ing. Dr.techn.

Tel.: +43 316 873 30284

weller@fvt.at

Institut für Thermodynamik und nachhaltige Antriebssysteme

Inffeldgasse 19

8010 Graz

TU Graz research monthly

Monatlicher Newsletter rund um aktuelle Forschungsthemen an der TU Graz. Jetzt abonnieren: