Das Institut für Werkstoffkunde und Schweißtechnik der TU Graz beherbergt seit 2012 einen wahren Multitasker: Die österreichweit einzige Elektronenschweißanlage für die Grundlagenforschung schweißt nicht nur bis zu 150 Millimeter dicken Stahl und Mikrobauteile, sondern ist auch für die Herstellung von Legierungen und für die Bearbeitung von Oberflächen einsetzbar. Mit dem Verfahren ist der Schweißvorgang im Vergleich zu konventionellen Schmelz-Schweißverfahren um ein Vielfaches schneller: Was normalerweise in Stunden bis Tagen geschweißt wurde, schafft die Anlage in wenigen Minuten. Durch die geringe Wärmeeinbringung entsteht zudem nur ein minimaler Verzug. Das bedeutet, dass die geschweißten Bauteile nur wenig oder gar nicht nachbearbeitet werden müssen und dadurch Kosten eingespart werden.

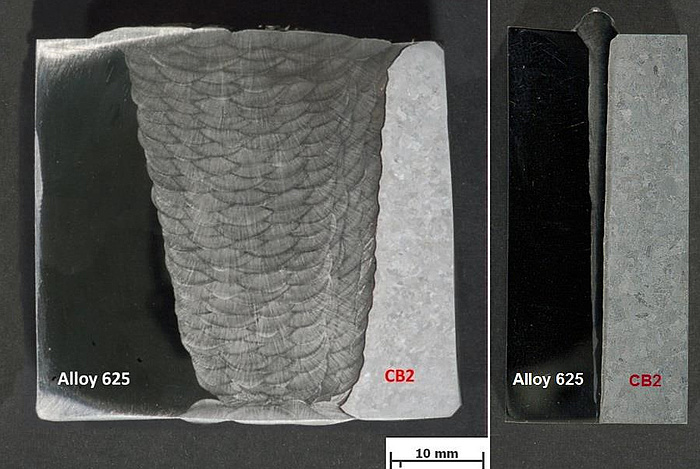

Konventionelle Lichtbogennähte (links) und Elektronenstrahlnähte im Vergleich. Mittels Elektronenstrahlen können Werkstoffe in einer einzigen Lage ohne Zusatzwerkstoff verschweißt werden. Durch die Wärmekonzentration ist die Schweißzone sehr schmal.

Die Technik dahinter: Die Elektronen werden mit bis zu 2/3 der Lichtgeschwindigkeit auf das Werkstück geschossen, beim Auftreffen auf den Werkstoff abrupt abgebremst und geben ihre Bewegungsenergie dann in Form von Wärme an das Bauteil ab. "Der hochenergetische Elektronenstrahl kann mittels Magneten in Sekundenbruchteilen abgelenkt werden. So lässt er sich derart kontrolliert einsetzen, dass wir mit der Anlage auch definierte Oberflächenstrukturen im Mikrometerbereich erzeugen können und so die mechanischen Eigenschaften der obersten Schicht von Materialien verändern können. Dies wäre mit einer herkömmlichen Schweißanlage nicht möglich", so Norbert Enzinger, Gruppenleiter am Institut für Werkstoffkunde und Schweißtechnik (IWS) der TU Graz.

Die Elektronenstrahlschweißanlage an der TU Graz bietet einzigartige Möglichkeiten zur Bearbeitung eines großen Spektrums an metallischen Werkstoffen. Die 1,3 Millionen Euro teure und zimmergroße Anlage wurde von der TU Graz, der Wissenschaftsabteilung des Landes Steiermark und aus EU-Mitteln finanziert.

Medizinisches Neuland

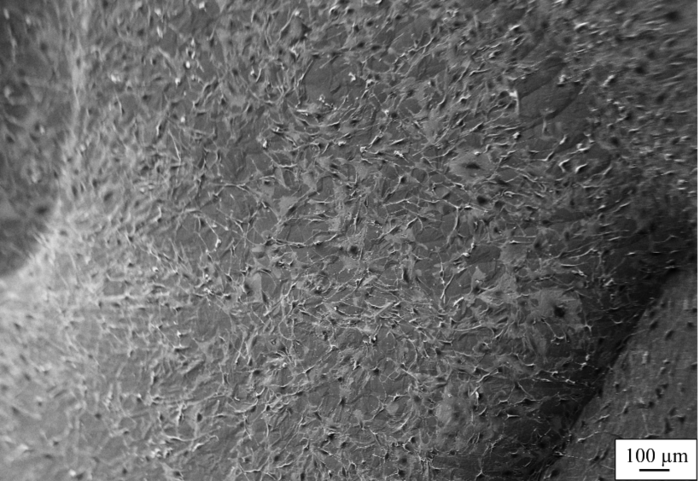

Die Elektronenstrahl-Oberflächenbehandlung ist auch besonders für Innovationen im Bereich der Medizintechnik interessant: In Kooperation mit dem Institut für Orthopädie und Orthopädische Chirurgie der Medizinischen Universität Graz forscht das IWS der TU Graz an einer neuen Generation von Implantaten. Derzeit kann es nach Implantateinsätzen zu Komplikationen, wie postoperativen Infektionen, kommen. Grund dafür ist, dass die Gewebeadhärenz, also das Anhaften des Gewebes am Fremdmaterial, gering ist, und das Implantat noch hin- und hergleitet. Das Gewebe wird irritiert, und es bildet sich ein Hohlraum, in dem sich Bakterien ausbreiten können. "Die Gewebeadhärenz kann jedoch durch die Gestaltung der Oberflächenstruktur des Implantats verbessert werden", erklärt Claudia Ramskogler am Institut für Werkstoffkunde und Schweißtechnik, die zu diesem Thema forscht. "Mithilfe der Elektronenstrahl-Technologie kann das metallische Material, in diesem Fall Titan-Legierungen, auf einzigartige Weise oberflächenbehandelt werden."

Rasterelektronische Aufnahmen einer Zellkultivierung (Osteoblasten MC3T3 E1) nach 24 Stunden auf einer mittels Elektronenstrahl strukturierten Oberfläche. Material: kommerziell reines Titan (TiGr2).

Erste Versuche mit Zellkulturen, bei der die Implantatoberfläche nach Zellbesiedelung untersucht wurde, waren bereits sehr vielversprechend. Derzeit tüfteln die Forschenden an einer besonderen Beschichtung der Oberfläche, um die Biokompatibilität noch weiter zu verbessern.

Kraftwerksbau und Co.

Die dickwandigen Teile von Wärmekraftwerken sind enormen Dampfdrücken und Temperaturen ausgesetzt – eine Herausforderung für die Materialforschung, die durch den weltweit steigenden Energiebedarf noch größer werden wird. Denn um die Effizienz der Kraftwerke zu verbessern, müsste man den Dampfdruck und die Temperatur in den Kraftwerken noch weiter erhöhen – und auch auf Werkstoffe setzen, die diesen Bedingungen standhalten können. Eine Möglichkeit wäre, den Großteil der Kraftwerkskomponenten weiterhin aus vergleichsweise günstigen hochwarmfesten Chromstählen zu fertigen und an besonders temperatur- und druckkritischen Stellen auf sogenannte Nickel-Basis-Superlegierungen zurückzugreifen. Fraglich war bis vor kurzem jedoch, ob sich diese Superlegierungen mit Chromstählen "kraftwerkstauglich" verschweißen lassen. Hier kommt nun die Elektronenschweißanlage zum Zug: Im Auftrag der Voest-Alpine-Gesellschaft Gießerei Traisen wurde am Institut für Werkstoffkunde und Schweißtechnik der TU Graz gezeigt, dass sich das Elektronenstrahlschweißen auch hier sehr gut zum Verbinden dieser beiden Materialien eignet: Die 50 Millimeter dicke Schweißnaht hielt den anschließenden genormten Prüfungen stand, und der Schweißvorgang dauerte dabei weniger als eine Minute.

Ein weiteres Anwendungsgebiet der Elektronenschweißanlage ist das Herstellen von Legierungen: Für das Institut für Elektronenmikroskopie und Nanoanalytik der TU Graz wurde etwa eine Legierung aus Nickel und Kupfer hergestellt, die dann für weitere Materialuntersuchungen verwendet wurde. "Wir experimentieren derzeit auf diesem Feld mit unterschiedlichen Werkstoffen, denkbar ist die Anwendung auch für die Herstellung von Legierungen aus beliebig vielen Elementen", so Coline Béal, Universitätsassistentin am Institut für Werkstoffkunde und Schweißtechnik der TU Graz.

Doch die Elektronenstrahltechnologie kommt auch in der Automobilindustrie, etwa bei Getrieben, und High-End-Anwendungen für die Luft- und Raumfahrt zum Einsatz. "Wir können hier auch kleine Teile verzugsfrei schweißen, was mit konventionellen Schweißmethoden nicht zu bewerkstelligen ist", erklärt Norbert Enzinger. Gleichzeitig werden dabei auch für viele andere Anwendungsbereiche Machbarkeitsanalysen durchgeführt.

Dieses Forschungsgebiet der TU Graz ist größtenteils im Field of Expertise "Advanced Materials Science" verankert.