Ein weiteres Bild zum Download findet sich am Ende des Texts

Sie sind klein und unscheinbar, spielen bei der Betriebssicherheit von Hochspannungsleitungen aber im wahrsten Sinne des Wortes eine „tragende Rolle“: Isolatorketten. Sie verbinden das stromführende Leiterseil mit dem Strommast. Durch ihre geringe Leitfähigkeit verhindern sie, dass der Stromkreis über den Mast geschlossen und ein Kurzschluss verursacht wird. Zudem tragen sie das gesamte Gewicht der Leiterseile mitsamt der durch Wind oder Eis verursachten Zusatzlasten. Die Last, die dabei von einer Isolatorkette auf den Mast bzw. auf dessen Ausleger wirkt, kann mehr als 40 Tonnen (>400kN) betragen. Bricht ein Strang einer Mehrfachkette (sogenannter Primärbruch), müssen die übrigen Stränge den hochdynamischen Stoß abfangen, um einen Komplettbruch zu vermeiden. Nur so wird gewährleistet, dass der notwendige Sicherheitsabstand zum Boden beibehalten werden kann und das Leiterseil weiter sicher am Mast hängt. Denn fällt ein 380kV-Freileitungsseil auf den benachbarten Ausleger oder auf den Boden, stellt das ein immenses Risiko dar.

Erstmalige Simulation komplexer Lastumlagerungen

Christian Landschützer, Forscher am Institut für Technische Logistik der TU Graz, hat gemeinsam mit seinem Team solche hochdynamischen Lastumlagerungsprozess simuliert – also den Vorgang angefangen vom Primärbruch einer Isolatorkette, über die daraus resultierenden Schwingungen bis zum Zeitpunkt, an dem sich alle Leiterseile wieder in Ruhelage befinden. Untersucht wurden Dreifachabspannketten (das sind drei parallele Isolatorstränge) der Weizer Firma Mosdorfer. In diesen Ketten hat Mosdorfer ein selbst entwickeltes und patentiertes Dämpferelement als Schutzvorrichtung verbaut. Bricht ein Isolatorstrang, soll das Dämpferelement die stoßartige Belastung auf ein beherrschbares Niveau reduzieren, dass die verbleibenden Isolatorenstränge nicht auch brechen und das Herabfallen des Leiterseils aufgrund dieses Sekundärbruches somit verhindern.

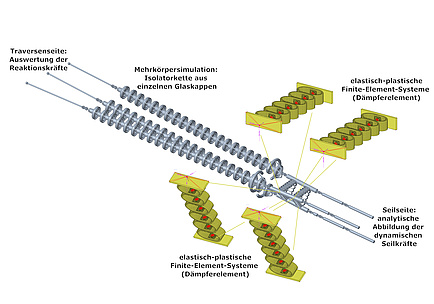

Es waren die weltweit ersten Untersuchungen dieser Art. Bisher wurden solche Simulationen nur sehr vereinfacht durchgeführt. Plastische Verformungen wurden vernachlässigt oder gar nicht abgebildet, da alle Bauteile bisher relativ steif waren. „Aufgrund des dritten Isolatorenstranges und des Dämpferelements mussten wir uns erstmals in den dreidimensionalen Bereich begeben und zwei Simulationsmethoden miteinander koppeln; ein Detailniveau, das softwareseitig und aufgrund der notwendigen Rechnerleistung erst seit wenigen Jahren überhaupt möglich ist“, erklärt Landschützer und schildert die weiteren Herausforderungen: „Um die Lastumlagerung vollständig abbilden zu können, mussten wir ein Mehrkörpersimulationsmodell sowie Modelle nach der Finite-Element-Methode (numerisches Verfahren zur Berechnung des Strukturverhaltens einzelner Objektbereiche, Anm.) erstellen und diese dann miteinander koppeln, damit sie zeitsynchron den hochdynamischen Vorgang (dieser dauert nur ca. 0,2 Sekunden) berechnen können.“ Einerseits wurden die Seildynamik und das Bewegungsverhalten der Isolatorenstränge modelliert. Andererseits wurde die plastische Verformung des Dämpferelements abgebildet. Und das Team des Instituts für Technische Logistik hat zu jeder einzelnen Kette den Bruch aller drei Isolatorstränge, sowohl auf der Mast- als auch auf der Seilseite simuliert.

Geringerer Testaufwand und Kostenersparnisse

In den Simulationen konnten die Forscher des Instituts für Technische Logistik ganz genau zeigen, wann und unter welchen Bedingungen unterschiedliche Belastungen auf die Isolatorstränge wirken. Dadurch können diese nun höher ausgelastet bzw. schlanker dimensioniert werden, da die Belastungen durch die Simulation besser bekannt sind. Landschützer: „Unterm Strich bedeutet das einen effizienten Materialeinsatz und eine Kostenoptimierung in der Produktion.“

Kosten werden auch auf anderer Ebene eingespart: Bislang wurden die Isolatorketten in einer Versuchsanlage getestet, die es in Europa in dieser Form nur einmal gibt. Die Versuche werden dort im Maßstab eins zu eins durchgeführt und verursachen zusätzliche (Material-)Kosten, bei einer gleichzeitig stark limitierten Anzahl an Versuchsvarianten. „Unsere Ergebnisse beweisen, dass die Simulationsmethode aufwendige Versuche ersetzen kann – bei gleichbleibender Qualität, mehr Flexibilität und höherem Erkenntnisgewinn“, freut sich Landschützer. Der Technologe geht davon aus, dass die Methode zukünftig auch in anderen Anwendungsbereichen zum Einsatz kommt. Er lädt interessierte Unternehmen zur Kontaktaufnahme mit dem Institut für Technische Logistik der TU Graz ein.

Diese Forschung ist im Field of Expertise „Mobility & Production“ verankert, einem von fünf strategischen Forschungsschwerpunkten der TU Graz.