Beton ist der meistgenutzte Baustoff der Welt. Er lässt sich vielseitig einsetzen, lokal produzieren und ist sehr beständig. Seine Umweltbilanz wird hingegen kritisch diskutiert. Insbesondere die Herstellung des integralen Betonbestandteils Zement emittiert viel CO2. „Wenn wir das Bauen mit Beton nachhaltiger und klimafreundlicher gestalten wollen, müssen wir an neuen Betonrezepturen arbeiten und gleichzeitig Beton gezielter und smarter einsetzen“, fasst Andreas Trummer zusammen. Gemeinsam mit Stefan Peters forscht Trummer am Institut für Tragwerksentwurf der TU Graz an Leichtbaumethoden mit Beton. Ursprünglich war der Bauingenieur fokussiert auf den Holzbau, aber: „Sobald die Klimaverträglichkeit ins Spiel kommt – und das muss sie ganz dringend – müssen wir uns mit mineralischen Baustoffen befassen. Dort sind die wirklich großen CO2-Einsparungspotentiale zu heben.“

Gemeinsam mit der Baumit Beteiligungs GmbH hat sich ein Team aus Architekt*innen und Bauingenieur*innen der TU Graz der Entwicklung des noch relativ jungen 3D-Drucks mit Beton verschrieben. Aus Trummers Sicht eine faszinierende Technologie: „Damit können wir erstmals in 150 Jahren Betonbaugeschichte ohne Schalung, also ohne Gussformen, Betonbauteile herstellen. Wir können die Elemente in völlig neuen, auch tragfähigen Geometrien und filigranen Formen drucken.“ Im betonbasierten Hausbau kann durch gedruckte Betonelemente beträchtlich an Schalungsaufwand gespart werden. „Aus Baubetriebssicht ist es rein kostentechnisch interessant, Wände zu drucken und die Betondecke auf herkömmliche Weise zu betonieren."

3D-Druck zur gezielten Materialeinsparung im Betonbau

An der TU Graz nutzt man den Beton-3D-Druck mit anderen Absichten: zur gezielten Materialeinsparung im Betonbau. Filigrane Betonelemente mit Wandstärken von nur zwei Zentimetern werden beispielsweise in Dach- und Deckenkonstruktionen mit herkömmlich verarbeitetem Beton ergänzt. „Beton wird nur dort eingesetzt wo es die Tragstruktur und die Lastverteilung verlangt. Mit gedruckten Aussparungskörpern kann so aus der Stahlbetondecke Material von bis zu 40 Prozent Volumen bzw. 50 Prozent CO2 -Äquivalenten eingespart werden“, veranschaulicht Georg Hansemann, der sich in seiner Doktorarbeit ausführlich mit dem Thema beschäftigt. Im Roboter Design Labor an der TU Graz wird dazu viel erprobt und experimentiert. „Wir wollen die wunderbare Technologie des Beton-3D-Drucks aber nicht nur im Labor erforschen, sondern diese in die erprobten Bauprozesse integrieren“, betont Andreas Trummer.

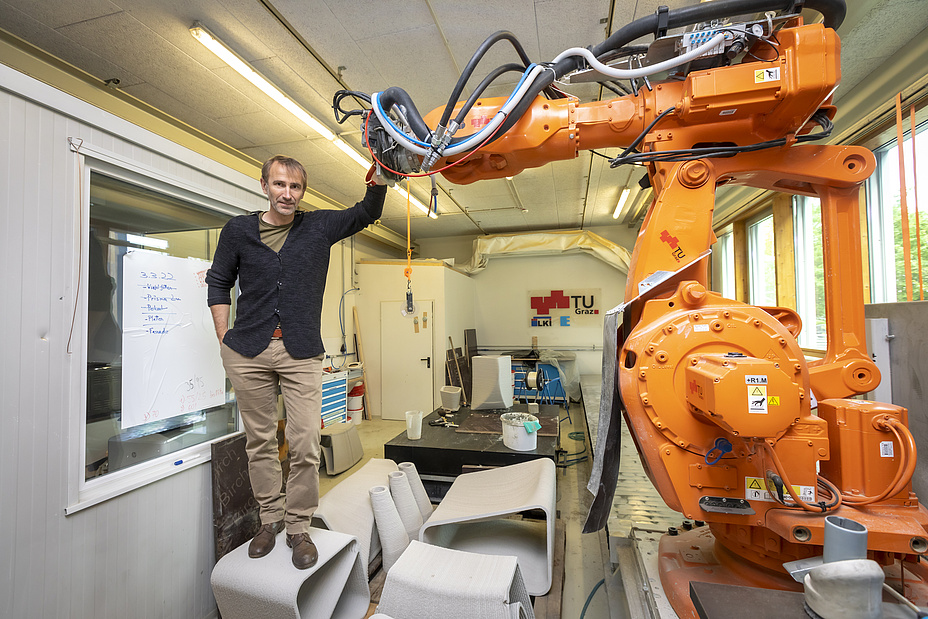

Andreas Trummer und sein Team arbeiten seit einigen Jahren intensiv mit dem institutseigenen Beton-3D-Drucker

im Roboter Design Labor. Das Ziel: massive Materialeinsparung im Betonbau.

Aussparungselemente für leichtere Betondecken

Erste Praxiserfahrung sammelten die Forschenden beim Projekt Atelierdach - Schloss Seehof in Lunz. Es ist im Besitz des österreichischen Bildhauers, Grafikers, Fotografen und Medienkünstlers Hans Kupelwieser. „Das war die erste Anwendung außerhalb des Labors. Wir hatten reichlich Zeit und Freiraum, was auf einer ‚echten‘ Baustelle sicher nicht so ist“, sagt Trummer. Der erste Einsatz der vorgefertigten Beton-Leichtbauelemente unter realen Baustellenbedingungen war die Decke einer Tiefgaragenabfahrt für eine Wohnsiedlung im bayerischen Nördlingen. Das Projekt wurde in Kooperation mit der Firma Eigner Bauunternehmung GmbH in nur wenigen Wochen fertiggestellt. Die Fertigung der gedruckten Betonteile lag hier erstmals direkt bei der ausführenden Firma. Das Team der TU Graz kümmerte sich um Planung, Entwurf und die Projektbegleitung. „Das war eine sehr wertvolle Kooperation für uns. Denn es gibt viele Feinheiten, die erst im Baustellenprozess erkannt werden können“, schildert Trummer.

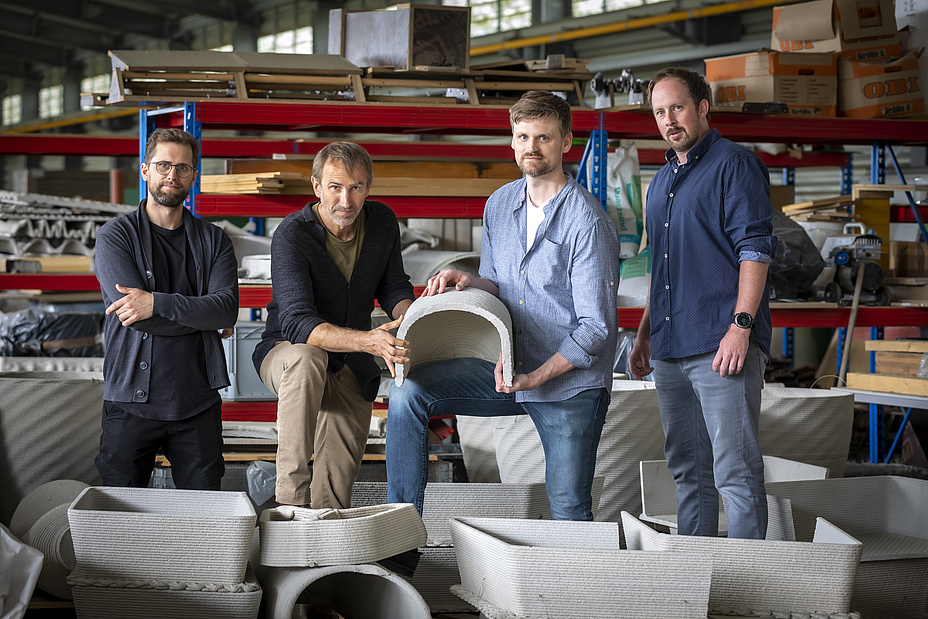

Experten für 3D-gedruckten Beton:

Robert Schmid, Andreas Trummer, Georg Hansemann und Christoph Holzinger (v.l.), Institut für Tragwerksentwurf der TU Graz.

Derzeit beraten er und sein Team ein vergleichbares Bauprojekt in Vorarlberg. Im universitären Labor sei Zeit und Raum, sich in Details zu vertiefen und hochpräzise zu arbeiten. Am Bau schaue die Sache aber anders aus: „Da tickt die Uhr, der Zeitplan ist straff, das Personal am Bau sehr gefordert. Da muss es praktikabel sein und funktionieren.“ Wichtig sei deshalb, dass alle Schritte und Schnittstellen im Bauprozess genau definiert sind. Dazu zählen auch Abweichungen und Toleranzen. „Welche Toleranzen akzeptiert werden bzw. ab welchen Abweichungen 3D-Druck-Elemente neu gefertigt werden müssen, gilt es noch herauszuarbeiten und auszuhandeln. Das geht nur mit einem schrittweisen, von uns begleiteten Transfer in die Praxis.“

Im Themendossier „Nachhaltig Bauen mit Beton“ finden sich verschiedene Einblicke in die Forschungsaktivität der TU Graz zum klimafreundlicheren Bauen mit Beton.

Bewehrung nach Maß

Inzwischen ist es gelungen, die Technologie Beton-3D-Druck an die Baupraxis heranzuführen. Trotzdem gibt es noch offene Themen, etwa die Frage der Bewehrung von Geschoßdecken mit integrierten gedruckten Betonelementen. Eine glatte, konventionelle Betondecke wird mit geometrisch einfachen Stahlstäben oder -gittern bewehrt. Bei gedruckten Leichtbaudecken mit sich kreuzenden Rippen ist das deutlich komplexer und dadurch kostspieliger. „Es sind schlicht viel mehr Handgriffe notwendig. Das war eine große Erkenntnis bei uns am Institut“, sagt Andreas Trummer. Mit der Grazer Firma AVI (Alpenländische Veredelungs-Industrie GmbH) arbeitet das Institut daher im Rahmen eines FFG-geförderten „Stadt der Zukunft“-Projektes (3D concrete printing and reinforcement for low-emission bending stressed bearing structures in building construction) an einem neuen Bewehrungsprinzip für Betondecken dieser Art. Ziel ist es, den Zusammenbau auf der Baustelle zu erleichtern. Im Idealfall kann künftig zu jeder individuell geplanten Leichtbaudecke aus dem 3D-Betondrucker die passgenaue Bewehrung direkt dazu bestellt werden.

Stahlbewehrung direkt mitgedruckt

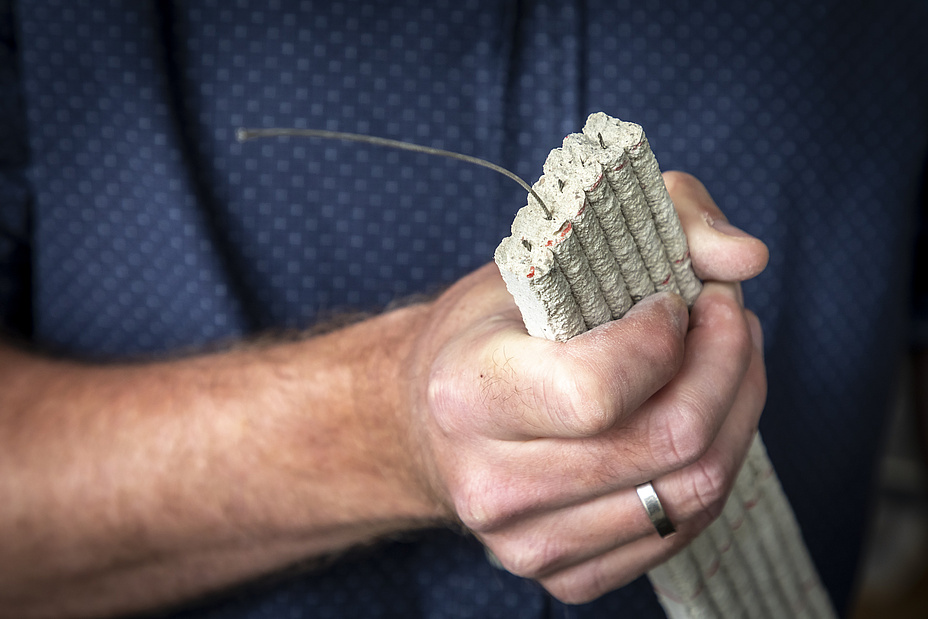

Dem Team des Instituts für Tragwerksentwurf ist es zudem gelungen, dem Betonstrang aus dem Drucker gleich eine filigrane Stahlbewehrung beizufügen. „Wir können in die Printed Concrete Lines (PCL; die extrudierten Betonstränge) direkt ein dünnes Stahlseil miteinziehen, so dass Bewehrung im Druckprozess direkt integriert ist.“ Dadurch werden die gedruckten 3D-Konstruktionen noch robuster und belastbarer. Gleichzeitig freut sich das Architektenherz, denn: „So kann man auch gestalterisch aktiv werden und zum Beispiel an filigrane Platten für die Fassade denken. Es treffen sich hier also gestalterische Freiheit und konstruktiver Nutzen“, erläutert Robert Schmid, der sich mit diesem Schwerpunkt in seiner Doktorarbeit auseinandersetzt. Die Firma Baumit Beteiligungen GmbH hat dieses an der TU Graz entwickelte Bewehrungstool schon prototypisch bei drei Maschinen im Einsatz.

An der TU Graz ist es gelungen, in einen 3D-gedruckten Betonstrang direkt eine filigrane Stahlbewehrung miteinzuziehen (im Bild ein Probestück aus den Experimenten).

Im selben „Stadt der Zukunft“-Projekt behandelt das Institut gemeinsam mit der Universität für Bodenkultur (BOKU) Wien logistische Fragen rund um die vorgedruckten Betonelemente: Wie kommen die vorgefertigten Bauteile an die Baustelle? Wo und wie werden sie davor gelagert? Wie kommen sie auf der Baustelle zur richtigen Zeit an den richtigen Ort? „Auf Baustellen geht es erfahrungsgemäß sehr geschäftig zu. Und diese neuen filigranen Bauelemente sind vergleichsweise empfindlich und sollten vor Ort so schnell wie möglich verarbeitet werden“ unterstreicht Trummer, der aber auch darauf verweist, dass „bislang kein einziges dieser Bauteile beschädigt wurde, sie halten also schon auch etwas aus.“

Geschäumter Beton für leichte Bauwerke

Ein weiteres Spezialgebiet des Instituts ist geschäumter Beton. Dabei werden in den Beton mittels Proteinschaum Luftblasen eingebracht und stabilisiert. Auch das reduziert den Materialeinsatz erheblich und verleiht dem Beton zugleich bessere Wärmedämmeigenschaften. Zwar wird geschäumter Beton schon von einigen Firmen verarbeitet, allerdings, so Trummer: „Wir konnten diesen geschäumten Beton erstmals durch den 3D-Drucker schicken.“ Wo der Beton tragfähig sein muss, muss er schwer und dicht sein. An anderen Stellen des Bauwerks ist vielleicht mehr Wärmedämmung gefragt, hier könnte man mit geschäumtem Beton aus dem 3D-Drucker erdölbasierte Dämmstoffe reduzieren. „Vieles ist hier denkbar und das Institut ist hier Vorreiter“, so Trummer. Er verweist hier auf die Zusammenarbeit mit der Kärntner Firma Mai International, die unter anderem Mörtelpumpen für 3D-Drucker herstellt.

Mehr Alltag, weniger Prestige

Viele junge Leute gehen in die Architektur mit der Vorstellung von prestigeträchtigen Architekturprojekten. Komplex, edel, gestalterisch auffällig. Aber sobald Klimaverträglichkeit und CO2 ins Spiel kommen, muss der Fokus auf Alltagsbauwerken liegen.

Auch in seine persönliche Motivation, Leichtbaumethoden für den Betonbau voranzubringen, gibt Andreas Trummer Einblick: „Wir sehen großen Sinn darin, digitale Technologien, Betonleichtbau und Ressourcenschonung zu verknüpfen. Es geht nicht immer nur um schneller und billiger. Hier gibt es Potential mit ganz klarem Nutzen für erhöhte Klimafreundlichkeit im Bauwesen. Viele junge Leute gehen in die Architektur mit der Vorstellung von prestigeträchtigen Architekturprojekten. Komplex, edel, gestalterisch auffällig. Aber sobald Klimaverträglichkeit und CO2 ins Spiel kommen, muss der Fokus auf Alltagsbauwerken liegen. Dann wendet sich der Blick rasch von Konzerthallen, Ausstellungsstätten oder Verkehrsinfrastrukturbauwerken ab und richtet sich auf vermeintlich einfache Bauelemente des Geschoßbaus. Sich hier detaillierte Gedanken über den Einsatz von zum Beispiel 3D-gedruckte Betonfertigteile für Tiefgaragendecken zu machen – das hat Sinn und bringt wirklich etwas.“

Mehr Forschungsnews finden Sie auf Planet research. Monatliche Updates aus der Welt der Wissenschaft an der TU Graz erhalten Sie über den Forschungsnewsletter TU Graz research monthly.